Tiene curiosidad por saber cómo el combustible derivado de neumáticos (TDF) rompe con el estereotipo del “reciclaje de bajo valor” de los neumáticos usados, se convierte en una alternativa ecológica en los sistemas energéticos industriales y abre una nueva vía de beneficios para las empresas de reciclaje? Esta guía en profundidad explora la lógica técnica, los escenarios de aplicación, los dividendos políticos y la disposición de inversión del reciclaje de TDF de neumáticos, revelando el valor central de esta vía de reciclaje infravalorada en la economía circular global.

I. ¿Por qué Reciclaje de neumáticos TDF ¿Un “caballo negro” en la eliminación de neumáticos usados?

En el campo del reciclado de neumáticos usados, el combustible derivado de neumáticos (TDF, por sus siglas en inglés) se ha convertido gradualmente en un elemento clave, junto con el polvo de caucho y el caucho regenerado, especialmente favorecido por las empresas industriales con una elevada demanda energética. Sus ventajas únicas lo convierten en una “opción rentable” tanto para las empresas de reciclado como para los usuarios intermedios:

- Alta densidad energética y ventaja de costes: El poder calorífico del TDF es de 32-38 MJ/kg, superior al del carbón (25-30 MJ/kg) y próximo al del gasóleo. El coste por unidad de valor calorífico es 30-40% inferior al del carbón y 60-70% inferior al del gasóleo, lo que puede reducir significativamente los costes energéticos de las empresas industriales transformadoras.

- Amplios escenarios de aplicación: El TDF se utiliza ampliamente en hornos de cemento, centrales eléctricas, acerías, papeleras y otros campos industriales como sustituto del carbón o combustible auxiliar. Especialmente en los hornos de cemento, la alta temperatura (≥1450℃) puede descomponer completamente sustancias nocivas como los hidrocarburos aromáticos policíclicos (HAP) en el TDF, realizando “recuperación de energía + eliminación inocua” en un solo paso.

- Apoyo político y ventaja de cumplimiento: En Europa, Norteamérica y otras regiones, el TDF está reconocido como fuente de energía renovable. Las empresas que utilizan TDF pueden disfrutar de incentivos fiscales, créditos de reducción de emisiones de carbono y otras ayudas políticas. Al mismo tiempo, el reciclaje de TDF evita los riesgos medioambientales del vertido y la incineración de neumáticos usados, cumpliendo las normas más estrictas de protección medioambiental.

- Umbral bajo y rentabilidad rápida: En comparación con el complejo procesamiento en profundidad del polvo de caucho, la producción de TDF tiene umbrales técnicos y de equipamiento más bajos, ciclos de recuperación de la inversión más cortos (generalmente de 1 a 2 años), y es más adecuada para que las pequeñas y medianas empresas de reciclaje entren rápidamente en el mercado.

II. Proceso técnico básico del reciclado de neumáticos TDF: De neumáticos usados a combustible de alta calidad

El reciclaje de TDF de neumáticos se centra en “maximizar la retención de energía” y “controlar las sustancias nocivas”, con un proceso de producción racionalizado pero estricto. Todo el proceso abarca 5 eslabones fundamentales, que garantizan la calidad y la seguridad del TDF:

- Cribado y pretratamiento de materias primas

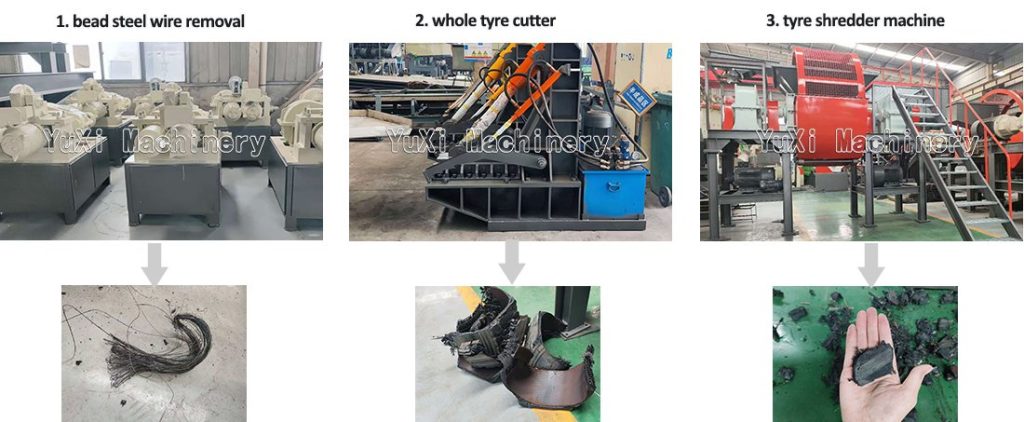

El primer paso de la producción de TDF es una estricta selección de la materia prima. Se excluyen los neumáticos usados con grave contaminación por petróleo, corrosión química o mezclados con grandes bloques metálicos (como piezas de motor). Los neumáticos de desecho cualificados se desmontan primero para eliminar el alambre de acero del talón (que representa entre el 10 y el 15% del peso del neumático) mediante una máquina de desmontaje hidráulica y, a continuación, se clasifican por tipo (neumáticos de coche, neumáticos de camión, neumáticos de ingeniería) para garantizar una alimentación uniforme. - Trituración graduada

Los neumáticos pretratados se envían a una trituradora de doble eje (motor de 55-110 CV, cuchillas AISI 4140) para su trituración primaria, formando trozos de neumático de 5-10 pulgadas. A continuación, entran en una trituradora secundaria (molino de martillos o trituradora de impacto) con abertura de criba ajustable (10-50 mm) para ser triturados en partículas TDF uniformes de 10-50 mm. El tamaño de las partículas puede personalizarse en función de las necesidades de los usuarios posteriores (por ejemplo, 10-20 mm para hornos de cemento, 20-50 mm para centrales eléctricas). - Eliminación y purificación de impurezas

La eliminación de impurezas es la clave para garantizar la calidad del TDF. Las partículas de TDF trituradas pasan por un sistema de eliminación de impurezas de varias etapas: en primer lugar, un separador magnético de alta intensidad (intensidad de campo magnético ≥ 8000 gauss) separa el alambre de acero residual (el contenido final de alambre de acero en el TDF es ≤ 0,5%); a continuación, un separador de aire elimina las impurezas ligeras, como la fibra y el polvo (contenido de fibra ≤ 1%); por último, una criba vibratoria filtra las partículas de gran tamaño, garantizando la uniformidad de las partículas de TDF. - Secado y control de calidad

Las partículas de TDF purificadas se envían a un secador rotatorio para su tratamiento de secado. La temperatura de secado se controla a 100-120℃, y el contenido de humedad del TDF se reduce a ≤ 8% para evitar que afecte a la eficiencia de la combustión. Tras el secado, se lleva a cabo una inspección por muestreo, que incluye indicadores como el poder calorífico, el contenido de cenizas (≤ 8%), el contenido de azufre (≤ 1,5%) y el contenido de metales, lo que garantiza que el TDF cumple las normas EN 15359 de la UE y ASTM D6316 de Estados Unidos. - Embalaje y almacenamiento

El TDF cualificado se envasa con una máquina envasadora automática (25 kg/saco o tonelada de saco) y se almacena en un almacén seco y bien ventilado. El almacén está equipado con instalaciones contra incendios (como sistemas automáticos de rociadores) y equipos de control de la temperatura y la humedad para evitar que el TDF absorba humedad, se aglomere o provoque riesgos para la seguridad.

III. Selección de equipos clave para el reciclado de neumáticos TDF: Equilibrio entre eficiencia y calidad

La calidad del TDF depende en gran medida del rendimiento de los equipos de producción. Para las empresas de reciclaje, deben seguirse los siguientes criterios clave de selección de equipos para garantizar una producción estable y una producción de alta calidad:

- Trituradora de doble eje

Dar prioridad a los equipos con un motor de 75-110 CV, cuchillas de alta resistencia AISI 4140 y una eficiencia de trituración de 1-3 toneladas/hora. El eje de corte debe adoptar un diseño de disposición escalonada para mejorar la eficiencia de trituración, y estar equipado con un sistema automático de protección contra sobrecargas para evitar daños en el equipo causados por impurezas duras. - Trituradora secundaria

Elija un molino de martillos o una trituradora de impacto con abertura de criba ajustable (10-50 mm) y cabezas de martillo de 65Mn de alta resistencia al desgaste. La trituradora debe tener un gran puerto de alimentación para adaptarse a distintos tipos de trozos de neumático, y la cámara de trituración debe ser fácil de limpiar para evitar impurezas residuales. - Sistema de eliminación de impurezas

El separador magnético debe tener una intensidad de campo magnético ≥ 8000 gauss y una eficacia de separación ≥ 99%. El separador de aire debe tener un volumen de aire ajustable para adaptarse a la separación de partículas TDF de diferentes tamaños. Se recomienda configurar una criba vibratoria de varias etapas para garantizar la uniformidad del tamaño de las partículas de TDF. - Sistema de secado

Seleccione un secador rotatorio con una fuente de calor de gas natural o combustible de biomasa (baja contaminación), y la capacidad de secado debe ajustarse a la escala de producción (por ejemplo, 1-3 toneladas/hora). El secador debe estar equipado con un sistema de control de la temperatura y un dispositivo de control de la humedad para garantizar que el contenido de humedad del TDF cumple la norma. - Equipos para pruebas de calidad

Configurar un equipo profesional de pruebas, incluido un calorímetro (para comprobar el valor calorífico), un comprobador del contenido de cenizas, un analizador de azufre y un detector de metales, para realizar una inspección completa de la calidad del TDF y garantizar el cumplimiento de los requisitos de los usuarios intermedios y de las normas del sector.

IV. Escenarios de aplicación y modelo de beneficios del TDF de neumáticos: Superar el dilema del “bajo valor

El TDF para neumáticos tiene una amplia gama de aplicaciones posteriores, y su modelo de beneficios está diversificado, lo que puede ayudar a las empresas de reciclaje a conseguir “ingresos estables + valor adicional”:

Escenarios de aplicación básicos

- Hornos de cemento: El mayor campo de aplicación del TDF. Los hornos de cemento tienen una temperatura alta y un tiempo de permanencia largo, que pueden quemar completamente el TDF y descomponer las sustancias nocivas. El uso de TDF como combustible auxiliar puede reducir el consumo de carbón en 10-15% y reducir las emisiones de carbono en 8-12%. Los principales fabricantes de cemento, como LafargeHolcim y HeidelbergCement, han utilizado ampliamente el TDF.

- Centrales eléctricas: El TDF puede mezclarse con carbón (proporción de mezcla 5-15%) para la generación de electricidad por combustión, lo que reduce el coste de la generación de electricidad. Algunas centrales eléctricas de conversión de residuos en energía también utilizan TDF como combustible suplementario para mejorar la eficiencia de utilización de la energía.

- Acerías: Utilizado en el proceso de sinterización de las acerías, el TDF puede proporcionar calor para sinterizar el mineral, reducir el consumo de coque y carbón y mejorar la calidad del mineral sinterizado.

- Fábricas de papel y plantas químicas: Se utiliza como combustible para calderas, proporcionando calor para procesos de producción como la fabricación de papel y las reacciones químicas, reduciendo los costes energéticos.

Modelo de beneficios

- Venta directa de TDF: La principal fuente de beneficios. El precio de mercado del TDF es de 150-300 USD/tonelada (varía según la región y la calidad), y el coste de producción es de 80-150 USD/tonelada, con un margen de beneficio de 50-100%.

- Reciclaje de alambre y fibra de acero: El alambre de acero separado durante el proceso de producción puede venderse a acerías a 2000-3000 USD/tonelada, y la fibra puede venderse a fábricas de telas no tejidas a 800-1200 USD/tonelada, aumentando los ingresos adicionales.

- Subvenciones políticas: En Europa y Norteamérica, las empresas que producen TDF pueden obtener subvenciones de 30-80 USD/tonelada. Al mismo tiempo, las empresas transformadoras que utilizan TDF pueden disfrutar de créditos de reducción de emisiones de carbono, que pueden comercializarse en el mercado del carbono para crear valor adicional.

- Servicios personalizados: Proporcionar tamaño de partícula y calidad de TDF personalizados según las necesidades de los usuarios intermedios (por ejemplo, TDF de alto contenido calórico para centrales eléctricas, TDF de bajo contenido en azufre para plantas químicas) y cobrar una prima de 10-20%.

V. Análisis de inversiones e ingresos de los proyectos de reciclaje de neumáticos TDF

El reciclaje de TDF de neumáticos tiene las características de baja inversión, rápida recuperación y beneficios estables. Tomando como ejemplo una línea de producción de TDF de 2 toneladas/hora, el análisis de la inversión y los ingresos es el siguiente (basado en los estándares del mercado europeo y americano):

Inversión inicial

- Adquisición de equipos: Aproximadamente 50.000-80.000 USD, incluyendo trituradora de doble eje, trituradora secundaria, sistema de eliminación de impurezas, secadora, envasadora y equipo de pruebas.

- Emplazamiento e infraestructura: Aproximadamente 20.000-30.000 USD, incluido el alquiler de un taller de 200-300 pies cuadrados, el endurecimiento del terreno y la transformación de agua y electricidad.

- Otros gastos: Aproximadamente 10.000-15.000 USD, incluida la instalación y puesta en marcha de los equipos, la formación técnica y el inventario inicial de materias primas.

- Inversión inicial total: Aproximadamente 80.000-125.000 USD.

Costes de funcionamiento (basados en 8 horas al día, 25 días al mes)

- Coste de la materia prima: Aproximadamente 80-120 USD/tonelada (neumáticos usados), con una demanda diaria de 16 toneladas y un coste mensual de 32.000-48.000 USD.

- Coste energético: La potencia total de la línea de producción es de unos 120 CV, con un consumo eléctrico por hora de 90 kWh. Calculado a 0,15 USD/kWh, el coste mensual de electricidad es de 2.700-3.240 USD. El coste del combustible de secado es de unos 5.000-8.000 USD/mes.

- Coste de la mano de obra: Se necesitan 2-3 trabajadores, con un salario medio mensual de 3.500-4.500 USD por persona. El coste mensual de la mano de obra es de 7.000-13.500 USD.

- Coste de mantenimiento y consumibles: Aproximadamente 3.000-5.000 USD/mes, incluyendo sustitución de cuchillas, aceite lubricante y bolsas de filtro.

- Otros gastos: Incluyendo alquiler, seguro y transporte, aproximadamente 4.000-6.000 USD/mes.

- Coste operativo mensual total: Aproximadamente 53.700-83.740 USD, y el coste unitario por tonelada de TDF es de unos 103-161 USD.

Cálculo de ingresos y beneficios

- Ingresos por ventas de TDF: La producción mensual es de unas 400 toneladas, con un precio de mercado de 150-300 USD/tonelada. Los ingresos mensuales son de 60.000-120.000 USD.

- Ingresos del alambre de acero: La producción mensual es de unas 48-60 toneladas, con un precio de mercado de 2.000-3.000 USD/tonelada. Los ingresos mensuales ascienden a 96.000-180.000 USD.

- Ingresos por fibra: La producción mensual es de unas 20-32 toneladas, con un precio de mercado de 800-1.200 USD/tonelada. Los ingresos mensuales son de 16.000-38.400 USD.

- Política de subvenciones: La subvención mensual es de 30-80 USD/tonelada, lo que supone unos ingresos mensuales de 12.000-32.000 USD.

- Ingresos mensuales totales: Aproximadamente 184.000-370.400 USD.

- Beneficio mensual: Aproximadamente 130.260-286.660 USD, y el beneficio anual es de unos 1.563.120-3.439.920 USD. El periodo de recuperación de la inversión es de unos 4-8 meses.

VI. Prevención de riesgos y tendencias de desarrollo del reciclado de neumáticos TDF

Aunque el reciclaje de TDF de neumáticos tiene amplias perspectivas, también se enfrenta a ciertos riesgos. Las empresas deben formular estrategias científicas para evitar los riesgos y aprovechar las oportunidades de desarrollo:

Prevención de riesgos

- Riesgo de la materia prima: Firmar contratos de cooperación a largo plazo con múltiples proveedores de neumáticos usados para garantizar un suministro estable. Establecer un sistema de inspección de la calidad de la materia prima para evitar que los neumáticos no cualificados afecten a la calidad del TDF.

- Riesgo político: Preste mucha atención a los cambios en las políticas de protección medioambiental y de subvenciones en Europa y América. Asegúrese de que la producción de TDF cumple las normas más recientes (como EU REACH y US EPA) para evitar riesgos de cumplimiento.

- Riesgo de mercado: Establecer relaciones de cooperación a largo plazo con los principales clientes del mercado descendente (como grandes cementeras y centrales eléctricas) para fijar los canales de venta. Diversificar los clientes para evitar una dependencia excesiva de un único usuario.

Tendencias de desarrollo

- Alta calidad y refinamiento: Con la mejora de las normas de protección del medio ambiente, los usuarios finales tienen mayores exigencias en cuanto a la calidad del TDF (como un menor contenido de azufre y cenizas). La producción futura de TDF tenderá a refinarse, y el TDF de alta calidad tendrá más competitividad en el mercado.

- Integración de la producción y la aplicación: Las empresas de reciclaje a gran escala cooperarán gradualmente con las empresas industriales posteriores para construir modelos cooperativos de “producción de TDF + suministro in situ”, reduciendo los costes de transporte y mejorando la estabilidad del suministro.

- Innovación tecnológica: Nuevas tecnologías como la clasificación inteligente, la trituración de bajo consumo energético y el secado eficiente se utilizarán ampliamente en la producción de TDF, reduciendo aún más los costes y mejorando la eficiencia de la producción.

Reciclaje de neumáticos TDF no es una “alternativa de gama baja” al reciclado de polvo de caucho, sino una vía de alto valor que combina la recuperación de energía, la protección del medio ambiente y la rentabilidad. Rompe el dilema tradicional de la eliminación de neumáticos usados, proporciona una solución energética rentable para las empresas industriales y crea una vía de beneficios rápidos para las empresas de reciclaje. Con el apoyo de las políticas mundiales de neutralidad de carbono y la continua expansión de las aplicaciones posteriores, el reciclaje de TDF de neumáticos se convertirá en una parte importante de la industria de la economía circular, trayendo enormes oportunidades de desarrollo para las empresas que tomen la iniciativa en el diseño.