Una guía completa de los procesos básicos, 6 escenarios principales de aplicación de la energía y 7 ventajas técnicas del sistema de procesamiento físico de la planta de mantillo sin alambre de neumático.

En la cadena de la industria de reciclado de neumáticos, el Planta de mantillo sin alambre es un eslabón clave para “eliminar el alambre de acero y producir materiales puros”: puede transformar neumáticos usados en virutas de caucho sin alambre de acero 99,9%, resolviendo el problema de las impurezas en el reciclaje de neumáticos y proporcionando materias primas de gran pureza para la conversión de “neumáticos en energía”. Hoy daremos más detalles: ¿Cómo consigue este equipo que no haya contaminación secundaria? ¿Cuáles son sus escenarios de aplicación y sus ventajas técnicas?

I. La “Tecnología Negra de Separación del Alambre de Acero” de la Planta de Mantillo sin Alambre de Neumático: De materiales mezclados a materiales puros

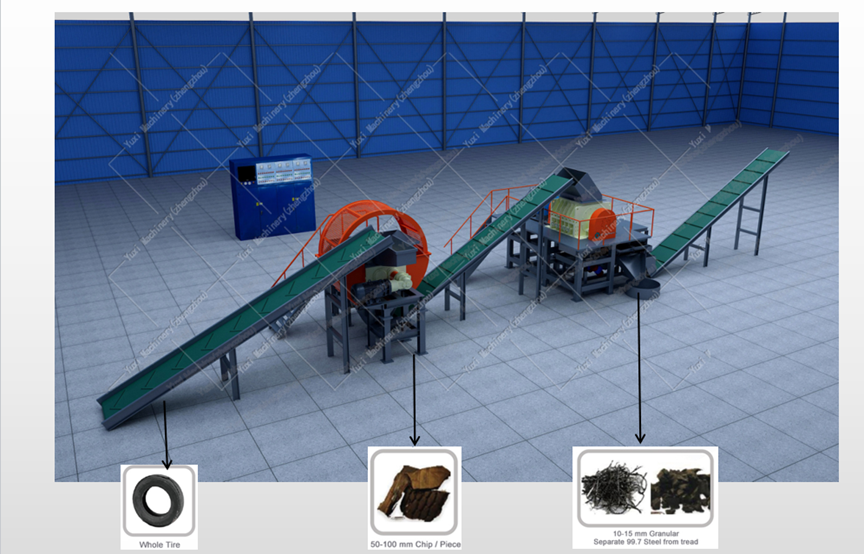

Como segundo paso en el sistema de reciclaje de neumáticos, este equipo completa la transformación de “neumáticos usados con alambre de acero” a “virutas de caucho sin alambre de acero” mediante un procesamiento físico puro, con todo el proceso centrado en cuatro lógicas fundamentales: “aflojar, pelar, capturar y emparejar”.

- Adaptación Materia prima Adaptación

Los neumáticos usados se introducen directamente en el sistema a través de una cinta transportadora sin necesidad de clasificación manual: el módulo de reconocimiento de tamaño incorporado en el equipo se adapta automáticamente a las diferentes especificaciones de neumáticos (como neumáticos de coche, neumáticos de camión y neumáticos de ingeniería), con una eficiencia de alimentación de hasta 200 neumáticos por hora, evitando el impacto de las diferencias de materia prima en los efectos de separación posteriores. - Trituración graduada para aflojar el alambre de acero

El equipo realiza primero una trituración inicial en bruto del neumático completo, rompiéndolo en trozos grandes de caucho de 10-15 cm; después lleva a cabo una trituración fina secundaria para procesarlo en bloques de caucho de 5-8 cm. Durante este proceso, la capa adhesiva entre el caucho y el alambre de acero del interior del neumático se “afloja” gradualmente, sentando las bases para la posterior separación completa. - Fricción a alta velocidad para pelar alambre de acero

El rodillo dentado de la raspadora gira a una alta velocidad de 600 rpm, frotando y apretando los bloques de caucho para pelar completamente el alambre de acero incrustado en el caucho. En este punto, el caucho se convierte en virutas de 10-20 mm, formando un material mezclado con alambre de acero, a la espera del siguiente paso de clasificación. - Separación magnética en dos etapas para capturar alambre de acero

El material mezclado pasa primero por la separación magnética primaria con una intensidad de campo magnético de 1,2T para adsorber los alambres de acero grandes, alcanzando una tasa de separación de 97%; después entra en la separación magnética fina con una intensidad de campo magnético de 1,5T para capturar los alambres de acero finos residuales, aumentando la tasa de separación a 99,9%. El alambre de acero finalmente separado se comprimirá en bloques y se venderá directamente a las acerías para su reciclaje. - Clasificación de los productos acabados en función de la demanda

Las virutas de caucho separadas se clasifican a través de una criba de clasificación en dos tipos de productos acabados: “material de mantillo de 10-15 mm” y “material energético de 15-20 mm”, que corresponden a diferentes escenarios de aplicación respectivamente, logrando una correspondencia precisa entre materias primas y demanda.

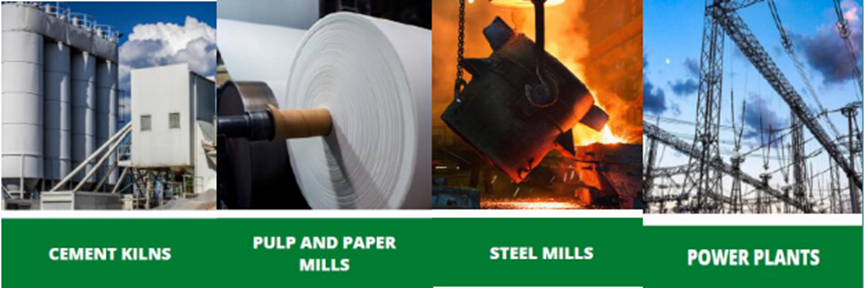

II. 6 Principales escenarios de aplicación energética de las astillas de caucho sin alambre de acero: De las cementeras a las centrales eléctricas para la “conversión de neumáticos en combustible”

Las virutas de caucho sin alambre de acero procesadas por el equipo son muy valiosas como combustible de alto poder calorífico, ampliamente utilizado en múltiples escenarios energéticos:

- Combustible para hornos de cemento

Las virutas de caucho tienen un valor calorífico de unas 4000 kcal/kg y pueden sustituir 30% de carbón para la calcinación de hornos de cemento, lo que reduce el coste de combustible de las cementeras y disminuye las emisiones de carbono. - Combustible para papeleras

En el proceso de cocción de las fábricas de pasta y papel, las virutas de caucho pueden utilizarse como combustible auxiliar para mejorar la eficiencia de utilización de la energía térmica: 1 tonelada de virutas de caucho puede sustituir a unas 0,8 toneladas de carbón. - Calderas industriales y utilitarias Combustible

Utilizadas para calefacción en calderas de fábricas e instalaciones públicas, las virutas de caucho tienen una buena estabilidad de combustión y un bajo contenido en cenizas, sin causar desgaste adicional a la caldera. - Aplicaciones de ingeniería civil

En el relleno del subsuelo, el aislamiento de tuberías y otros proyectos, las virutas de caucho pueden utilizarse como materiales de relleno ligeros, a la vez que tienen efectos de aislamiento térmico y absorción de impactos: se necesitan unas 0,5 toneladas de virutas de caucho por metro cúbico de subsuelo. - Otras instalaciones de conversión de neumáticos en energía

En las plantas profesionales de conversión de neumáticos en energía, las virutas de caucho pueden transformarse en TDF (combustible derivado del neumático) para generar electricidad o calefacción: una tonelada de virutas de caucho puede generar unos 3.000 kWh de electricidad. - Virutas de TDF de corte limpio para su posterior procesamiento

Acero-las virutas de caucho sin alambre pueden seguir transformándose en virutas TDF limpias para escenarios energéticos de gama alta, con un precio de mercado 20% superior al de las virutas de caucho ordinarias.

III. 7 Ventajas técnicas de la planta de mantillo sin alambre de neumático: ¿Por qué es más popular el “procesamiento físico puro”?

Este equipo puede convertirse en una “herramienta básica” para el reciclado de neumáticos, respaldada por 7 grandes ventajas técnicas:

- Eliminación eficaz del alambre de acero

La tecnología de separación magnética multietapa puede eliminar el 99,9% del alambre de acero, garantizando que la pureza de las virutas de caucho sea suficiente para las aplicaciones de gama alta y evitando los problemas de calidad del producto causados por las impurezas. - Sistema de procesamiento físico puro

Se adopta el procesamiento físico completo, funcionando a temperatura ambiente sin reacciones químicas y sin contaminación secundaria, cumpliendo los requisitos de protección medioambiental. - Tamaño de la viruta de goma ajustable

Puede producir chips de caucho de 10-20mm, y el tamaño se puede ajustar según las necesidades del cliente para adaptarse a los requisitos de uso de diferentes escenarios. - Salida multiproducto

Puede producir virutas de caucho de gran pureza y alambre de acero vendible por separado, haciendo realidad “una materia prima, dos ingresos”. - Funcionamiento automatizado

Equipada con un sistema de control PLC, es fácil de manejar y estable en la producción, sin necesidad de un gran número de manuales en servicio, lo que reduce los costes de mano de obra. - Protección del medio ambiente y ahorro energético

Funciona a temperatura ambiente con un bajo consumo de energía y sin emisiones, cumpliendo los requisitos industriales del objetivo de “doble carbono”. - Amplia adaptabilidad

Puede procesar diversos neumáticos usados, como neumáticos de coche, de camión y de ingeniería, con una amplia gama de aplicaciones y sin restricciones en cuanto al tipo de materia prima.

En Planta de mantillo sin alambre consigue una separación del alambre de acero del 99,9% mediante la tecnología negra de “procesamiento físico puro + separación magnética en dos etapas” y, lo que es más importante, consigue que no haya contaminación secundaria, convirtiendo los neumáticos usados de “residuos impuros” en “materias primas energéticas de alto valor”. Sus 6 principales escenarios de aplicación energética hacen realidad la “conversión de neumáticos en combustible”; sus 7 principales ventajas técnicas hacen que el proceso de reciclaje sea más eficiente y respetuoso con el medio ambiente. Bajo la tendencia de la economía circular, este equipo no solo resuelve el problema de la eliminación de neumáticos usados, sino que también abre una nueva vía para la “conversión de neumáticos en energía”: cada uno de estos equipos reduce la carga sobre la tierra y crea un nuevo valor para la industria.