Una guía completa de los 10 procesos principales, los 4 escenarios de aplicación más importantes, las ventajas técnicas y el valor industrial del reciclado de las migas de caucho de los neumáticos, con especial atención a descifrar los secretos de la separación del alambre de acero y las fibras.

Cuando pisa una pista de atletismo de plástico o camina por un pavimento de asfalto de caucho, es probable que la textura elástica bajo sus pies sea el resultado del reciclado de migas de caucho de neumáticos: en todo el mundo se producen más de 1.000 millones de neumáticos usados al año y, mediante su procesamiento en “plantas de migas de caucho de neumáticos” profesionales, pueden convertirse en migas de caucho con una pureza del 99,9%. La clave de esta transformación reside en cómo separar con precisión el acero alambre y fibra de los neumáticos. Hoy responderemos en detalle: ¿Cómo se separan completamente el alambre de acero y la fibra en el reciclado de las migas de caucho de los neumáticos? ¿Cuáles son los principales equipos y técnicas de separación?

I. Los 10 Procesos Básicos del Reciclaje de Migas de Neumáticos: De los “neumáticos con cinturón de acero” a las “migas de gran pureza”

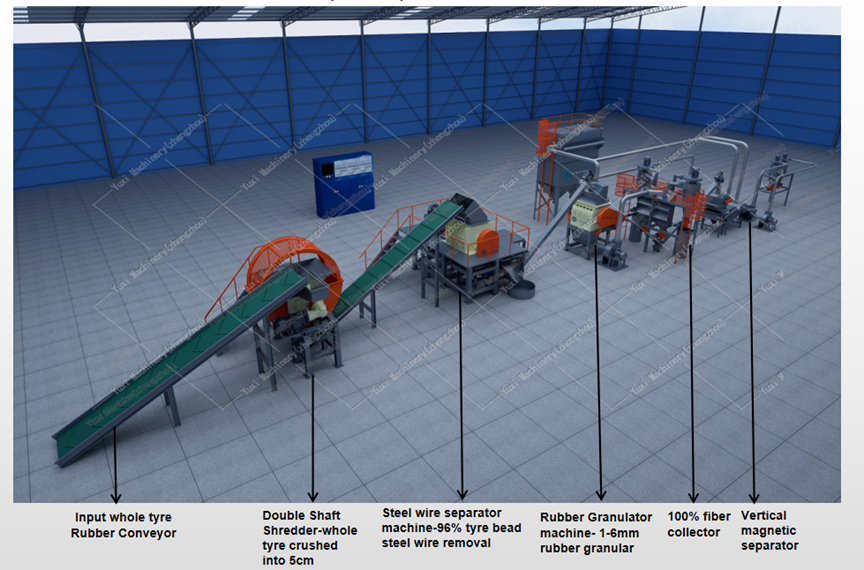

Reciclaje de migas de neumático no es una simple “trituración”, sino un refinado sistema de separación y procesamiento en el que la separación del alambre de acero y la fibra recorre todo el proceso. Las plantas profesionales de miga de caucho alcanzan el objetivo de “eliminación de impurezas y tamaño uniforme de las partículas” a través de 10 procesos:

- Paso 1: Máquina desbobinadora

En primer lugar, retire el acero del talón de los neumáticos. Este es el primer paso en la separación de alambre de acero, que puede evitar daños en el equipo posterior por objetos metálicos duros, mientras que la recuperación de grandes piezas de alambre de acero de antemano para reducir la presión de la separación posterior. - Paso 2: Máquina cortadora de neumáticos

Corte el neumático usado completo en 4-5 trozos, cada uno de 20-30 kg, para facilitar su entrada en el siguiente proceso de trituración. El corte uniforme no solo facilita la manipulación manual, sino que también garantiza una trituración más uniforme en los pasos posteriores, sentando las bases para la separación inicial del alambre de acero y la fibra. - Paso 3: Trituradora de neumáticos

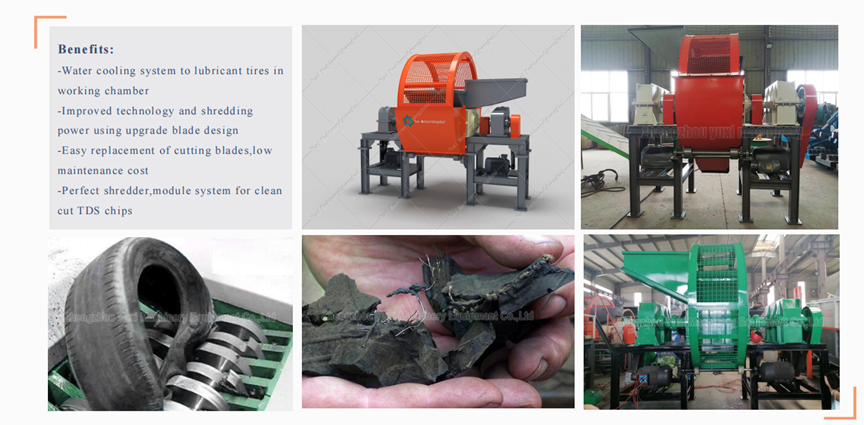

Triturar los trozos de neumático cortados en bloques de caucho de 50 mm. Durante el proceso de trituración, el caucho de la superficie del neumático se despegará inicialmente del alambre de acero interno y de la fibra, preparándose para el frotamiento y la separación. La eficiencia de trituración puede alcanzar 200 neumáticos por hora. - Paso 4: Máquina Raspadora

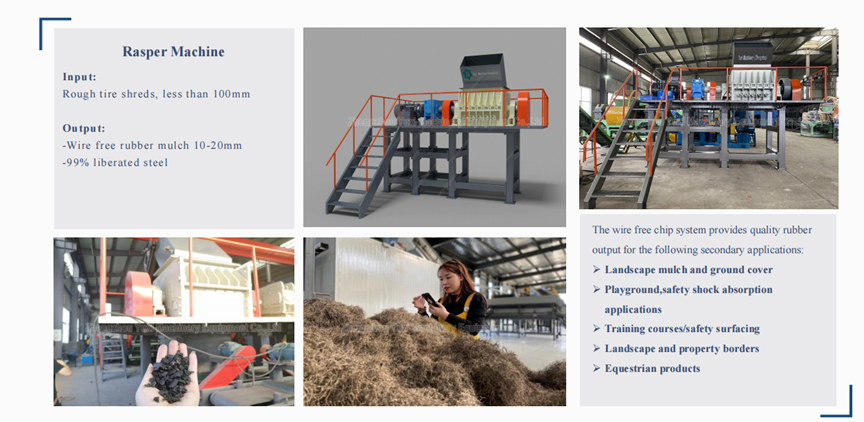

Procesa los bloques de caucho de 50 mm en virutas de caucho de 10-20 mm: este es el eslabón central para la separación inicial del alambre de acero y la fibra. Los rodillos dentados de la raspadora giran a alta velocidad para frotar y pelar por la fuerza el caucho del alambre de acero y la fibra incrustados, lo que da como resultado una mezcla de los tres componentes en los chips de caucho. - Paso 5: Separador magnético n.º 1

Separe el alambre de acero por primera vez. Utilizando las propiedades magnéticas del alambre de acero, los rodillos magnéticos de alta intensidad adsorben el alambre de acero de las virutas de caucho mezcladas con una tasa de separación de 97%, recuperando unos 50 kg de alambre de acero por hora, que puede reciclarse directamente para la fabricación de acero. En esta fase, aún queda una pequeña cantidad de alambre de acero fino y fibra en las virutas de caucho. - Paso 6: Máquina granuladora

Procesa las virutas de caucho en migas de caucho de 1-6 mm. Durante la granulación, el alambre de acero fino restante y la fibra se separarán aún más del caucho, mientras que la uniformidad y la pureza de las migas se mejoran, creando condiciones para la separación secundaria. - Paso 7: Separador magnético n.º 2

Separa el alambre de acero por segunda vez. Adoptando un campo magnético más fuerte que el del separador magnético nº 1, adsorbe con precisión el alambre de acero fino residual después de la granulación, aumentando la tasa de separación a 99% y garantizando la casi ausencia de impurezas metálicas en las migas de caucho. Este paso es crucial para la separación completa del alambre de acero. - Paso 8: Criba vibratoria de clasificación

Tamice las migas del tamaño adecuado y envíelas al proceso posterior, mientras devuelve las no conformes al recogedor para que las vuelva a triturar. Durante el cribado, algunas fibras ligeras flotarán con el flujo de aire, realizando una separación preliminar de las fibras. El ciclo de sustitución de la criba es de aproximadamente 1 mes, con unos costes de mantenimiento extremadamente bajos. - Paso 9: Colector

Recicla los materiales que requieren un procesamiento secundario para garantizar que “no haya residuos de migas”, al tiempo que recoge las fibras flotantes durante el cribado y las concentra en el separador de fibras. La tasa global de utilización del material puede alcanzar 99%. - Paso 10: Separador de fibras

Este es el equipo central para la separación completa de la fibra, adoptando la tecnología dual de “separación por flujo de aire + filtración por tamiz”. Aprovechando el peso ligero y las características de fácil flotación de la fibra, el flujo de aire a alta presión sopla la fibra fuera de las migajas de caucho, que luego se filtran y se recogen a través de una pantalla especial, logrando finalmente la separación completa de la fibra de las migajas de caucho. La fibra separada puede utilizarse como combustible de alto valor calorífico (valor calorífico de unas 4000 kcal/kg), haciendo realidad el “pleno aprovechamiento de los subproductos”.

II. 4 Principales Escenarios de Aplicación de las Migas de Caucho de Neumáticos: El “valor reciclado” de las pistas a las tuberías

Tras 10 procesos refinados y la separación completa del alambre de acero y la fibra, las migas de caucho de gran pureza (0-5 mm) han superado hace tiempo la etiqueta de “materiales reciclados” y se han convertido en “materiales esenciales” en múltiples campos:

Construcción e infraestructuras

- Pavimento de asfalto de caucho: El asfalto mezclado con migas de caucho tiene 40% mejor resistencia al envejecimiento y al agrietamiento, y puede reducir el ruido de conducción entre 3 y 5 decibelios;

- Capa amortiguadora del subsuelo: Se utiliza en las estructuras amortiguadoras de puentes y túneles para mejorar la resistencia a los impactos y prolongar la vida útil de los proyectos.

Recintos e instalaciones de ocio

- Orugas de plástico para correr: La materia prima principal de las pistas de plástico para correr que conocemos son las migas de caucho. Cada metro cuadrado de pista requiere unos 20 kg de migas, que tienen elasticidad y resistencia al desgaste;

- Juegos infantiles: La capa amortiguadora de los toboganes y estructuras para trepar está rellena de migas de caucho, que pueden reducir eficazmente la fuerza de impacto al caer.

Geotecnia y protección del medio ambiente

- Tuberías de drenaje: Las tuberías de riego porosas hechas de migas de caucho pueden conseguir el efecto de “filtración lenta del agua y retención de la humedad del suelo”;

- Acondicionador del suelo: Mezclado en suelos arenosos para mejorar la capacidad de retención de agua, requiere unos 100 kg de migas de caucho por mu de tierra.

Productos de caucho y plástico

- Capa de aislamiento de tuberías: Se utiliza para el aislamiento de tuberías de agua y tuberías de calefacción, con 20% mejor efecto de aislamiento térmico que los materiales aislantes tradicionales;

- Suelas y juntas de calzado: Procesado en suelas de zapatos antideslizantes y juntas de equipos, lo que reduce los costes de producción al tiempo que mejora la durabilidad del producto;

- Capa aislante del cable: Las cubiertas de cable hechas de migas de goma tienen mejor aislamiento y resistencia al envejecimiento que los plásticos ordinarios.

III. Ventajas técnicas del reciclado de migas de neumático: ¿Por qué son más populares las “migas de gran pureza”?

La capacidad de producir migas de caucho con una pureza del 99,9% radica en la separación eficaz del alambre de acero y la fibra, por lo que se destacan las 5 ventajas fundamentales de este sistema:

- Alta pureza y sin impurezas

Mediante la tecnología combinada de “dos separaciones magnéticas + una separación de fibras”, las migas de caucho finales tienen una pureza de 99,9%, casi libres de alambre de acero, fibra y otras impurezas, y pueden utilizarse directamente en la producción de productos de gama alta. - Granulometría uniforme y ajustable

El tamaño de las partículas puede ajustarse entre 0 y 5 mm para satisfacer las necesidades de distintos escenarios (por ejemplo, migas de 2-4 mm para pistas de rodadura, migas de 1-2 mm para asfalto). El tamaño uniforme de las partículas se beneficia del control preciso de los procesos de trituración y separación. - Alta automatización

Todo el sistema adopta un modo de procesamiento circular, y la separación del alambre de acero y la fibra está totalmente automatizada. Puede cribar y reciclar materiales automáticamente, garantizando una calidad uniforme de cada lote de migas sin necesidad de un gran número de intervenciones manuales. - Pleno aprovechamiento de los subproductos

El alambre de acero 1% separado puede reciclarse para la fabricación de acero, y la fibra 10% puede utilizarse como combustible de alto valor calorífico, haciendo realidad el “no desperdicio de neumáticos usados” y mejorando la eficiencia global del reciclado. - Amplia gama de aplicaciones

Las migas de caucho de alta pureza con eliminación completa de impurezas pueden adaptarse a las necesidades de la construcción, el deporte, la industria y otros campos, evitando los problemas de calidad del producto causados por las impurezas.

IV. Valor Industrial del Reciclaje de Migas de Neumático: Más que una “protección del medio ambiente”, es una “nueva vía económica”

El valor del reciclado de las migas de caucho de los neumáticos se apoya en gran medida en la separación efectiva del alambre de acero y la fibra: precisamente porque se eliminan por completo las impurezas, se amplían los escenarios de aplicación de las migas de caucho y se mejora en consecuencia su valor industrial:

- Aspecto medioambiental: El reciclaje de 1 tonelada de neumáticos usados puede reducir alrededor de 1 tonelada de residuos sólidos y ahorrar alrededor de 0,8 toneladas de recursos de caucho natural. El alambre y la fibra de acero separados también permiten aprovechar los recursos, evitando la contaminación secundaria;

- Aspecto económico: El precio de mercado de 1 tonelada de migas de caucho de gran pureza es de unos 2500 yuanes, el alambre de acero separado puede venderse a 3000 yuanes por tonelada, y la fibra a 500 yuanes por tonelada. Una planta de migas con una producción anual de 1000 toneladas puede lograr un beneficio anual de más de 2 millones de yuanes;

- Aspecto social: Proporciona materiales reciclados de bajo coste para la construcción, el deporte y otras industrias, promueve la implantación de la “economía circular” en más campos, crea empleo e impulsa el desarrollo de industrias relacionadas.

El secreto esencial de reciclado de miga de neumático radica en la separación precisa de alambre de acero y fibra - a través de la tecnología combinada de “dos separaciones magnéticas + una separación de fibra” y 10 procesos refinados, convierte los “residuos negros” en migas de caucho con una pureza de 99,9%; a través de 4 escenarios de aplicación principales, trae materiales reciclados a nuestras vidas; a través de un diseño altamente automatizado, logra una situación de “protección medioambiental y economía” en la que todos ganan. Impulsado por los objetivos de “doble carbono”, el reciclaje de las migas de caucho de los neumáticos ya no es una “industria nicho”, sino una “vía dorada” relacionada con la sostenibilidad de los recursos y la ecologización industrial: cada separación eficiente del alambre y la fibra de acero potencia el “renacimiento” de los neumáticos usados, reduce la carga sobre la tierra y aumenta los ingresos de la industria.