Una guía completa de los procesos centrales de 3 etapas, 6 escenarios principales de aplicación energética y 5 ventajas técnicas automatizadas de la planta TDF de neumáticos, que revela el código industrial de la “conversión de neumáticos en combustible”.

Cuando las cementeras y centrales eléctricas empiezan a utilizar “neumáticos como combustible”, mucha gente se pregunta: ¿Cómo se convierten los neumáticos usados en combustible alternativo limpio? Y lo que es más importante: ¿a cuánto carbón puede sustituir el combustible TDF de neumáticos? La respuesta está en la Planta TDF de neumáticos - mediante trituración mecánica y separación por alambre de acero, convierte los neumáticos usados en TDF (Tire-Derived Fuel) de alto poder calorífico y baja contaminación, resolviendo el problema del reciclado de neumáticos y proporcionando una alternativa sostenible a la energía tradicional. Hoy detallaremos: ¿Cómo funciona una planta de TDF de neumáticos? ¿Cuál es la tasa de sustitución y el valor de aplicación del combustible TDF?

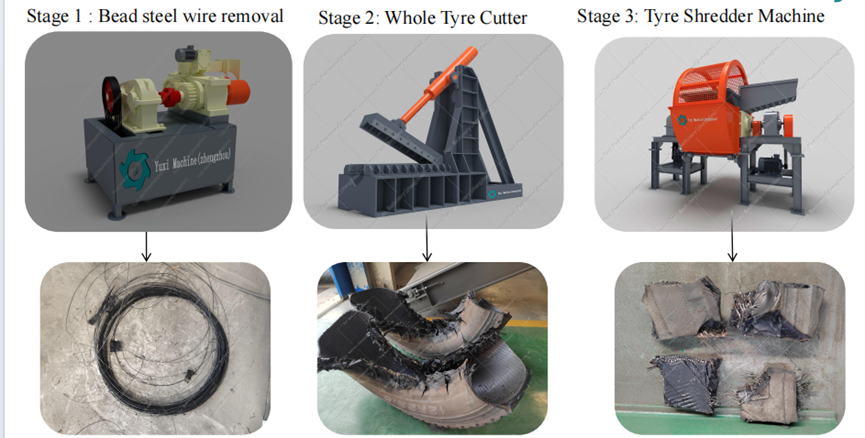

I. El proceso central de 3 etapas de la planta TDF de neumáticos: De “Neumáticos Usados” a “Combustible TDF Limpio”

El núcleo de la planta TDF de neumáticos es el “procesamiento físico puro + sin contaminación química”, completando la transformación de “neumáticos a combustible” a través de 3 etapas, sin altas temperaturas ni emisiones en todo el proceso:

- Etapa 1: Retirada del alambre de acero

En primer lugar, se utiliza un equipo profesional para eliminar el alambre de acero del talón del borde del neumático. Este es el primer paso de la “eliminación de impurezas”: el equipo puede adaptarse a neumáticos de un tamaño de 650-1200 mm, procesando entre 40 y 45 piezas por hora. El alambre de acero del talón eliminado puede reciclarse directamente para la fabricación de acero, sentando las bases para su posterior trituración. - Etapa 2: Corte de todo el neumático

El neumático sin el alambre de acero del talón se envía a la cortadora de neumáticos enteros. La cuchilla accionada por el sistema hidráulico corta el neumático en 3-4 secciones, con una eficiencia de corte de hasta 40-45 piezas por hora. Las secciones de neumático cortadas tienen un tamaño uniforme, lo que facilita la siguiente fase de trituración. - Etapa 3: Trituración de neumáticos

Las secciones de neumático cortadas entran en la máquina trituradora de neumáticos, que utiliza cuchillas de doble eje de 450 mm de diámetro para triturar a alta velocidad, produciendo bloques de caucho de 50-100 mm. La trituradora utiliza cuchillas de 40Cr (dureza 55-58 HRC), procesando 3000kg de neumáticos por hora. Finalmente, se obtienen virutas de caucho uniformes con un mínimo residuo de alambre de acero, que son combustible TDF limpio.

II. 6 Principales Escenarios de Aplicación del Combustible TDF para Neumáticos: “Soluciones Energéticas Alternativas” desde las Cementeras hasta las Centrales Eléctricas

El combustible TDF procesado a través de 3 etapas tiene un poder calorífico de hasta 4000 kcal/kg, ampliamente utilizado en 6 escenarios energéticos, convirtiéndose en una alternativa ideal a los combustibles fósiles tradicionales:

- Combustible para hornos de cemento

El TDF puede sustituir 30% de carbón para la calcinación de los hornos de cemento. Cada tonelada de TDF puede reducir las emisiones de carbono en unas 0,8 toneladas y disminuir el coste del combustible de las cementeras en 15%. - Combustible para papeleras

En el proceso de cocción de las fábricas de pasta y papel, el TDF puede utilizarse como combustible auxiliar para mejorar la eficiencia de utilización de la energía térmica en 20%. Cada tonelada de TDF puede sustituir a unas 0,8 toneladas de carbón. - Combustible para calderas industriales y de servicios públicos

El TDF tiene una buena estabilidad de combustión y un bajo contenido en cenizas. Utilizado para calefacción en calderas de fábricas e instalaciones públicas, no causa desgaste adicional a la caldera. Cada tonelada de TDF puede generar calor equivalente a unos 3000 kWh de electricidad. - Aplicaciones de ingeniería civil

El TDF puede utilizarse como material ligero para el relleno del subsuelo, con efectos de aislamiento térmico y absorción de impactos. Se necesitan unas 0,5 toneladas de TDF por metro cúbico de subrasante, al tiempo que se reducen los residuos de la construcción. - Otras instalaciones de conversión de neumáticos en energía

En las plantas profesionales de conversión de energía, el TDF puede utilizarse directamente para generar electricidad o calefacción. 1 tonelada de TDF puede satisfacer la demanda de electricidad de una familia normal durante 3 meses. - Virutas de TDF de corte limpio para su posterior procesamiento

El TDF puede seguir transformándose en chips limpios de 50-100 mm para escenarios energéticos de gama alta, con un precio de mercado 20% superior al del TDF ordinario.

III. Ventajas medioambientales del combustible TDF de neumáticos: ¿Por qué el “combustible de neumáticos” es una opción ecológica?

El combustible TDF se ha convertido en el “nuevo favorito” de la industria energética no sólo por su alto poder calorífico, sino también por sus características medioambientales:

- Sin contaminación secundaria

La producción de TDF utiliza procesos físicos puros, sin aditivos químicos ni combustión a alta temperatura, y no produce gases nocivos como las dioxinas, por lo que cumple las normas medioambientales de la UE. - Reducción de las emisiones de carbono

Cada tonelada de TDF utilizada puede reducir las emisiones de dióxido de carbono en unas 0,8 toneladas, lo que equivale a la retención de carbono de 40 árboles en un año. - Pleno aprovechamiento de los neumáticos usados

Las plantas TDF pueden procesar varios tipos de neumáticos usados, como neumáticos de coche, de camión y de ingeniería, haciendo realidad el “aprovechamiento de recursos de neumáticos 100%” y evitando la contaminación causada por el vertido o la incineración de neumáticos. - Reducción de la presión de eliminación de residuos

Cada año se producen en el mundo unos 1.500 millones de neumáticos usados. Las plantas de TDF pueden convertir estos “residuos negros” en energía, reduciendo la presión sobre los vertederos.

IV. 5 Ventajas técnicas de la planta TDF de neumáticos: ¿Por qué es más popular el “procesamiento automatizado”?

La planta TDF de neumáticos puede convertirse en el portador principal de “neumáticos a combustible”, con el apoyo de 5 grandes ventajas técnicas:

- Funcionamiento totalmente automatizado

Equipada con un panel de control PLC y un sistema de alimentación automática mediante cinta transportadora, puede supervisar y ajustar los parámetros de producción en tiempo real, lo que permite procesar automáticamente neumáticos de coche y de camión sin necesidad de un gran número de operarios. - Seguridad ante todo

Botones de parada de emergencia incorporados, protección contra sobrecargas y mecanismos de bloqueo de las cuchillas para evitar riesgos de seguridad durante la producción y garantizar un funcionamiento estable del equipo. - Salida de combustible de doble especificación

Puede producir combustible TDF de 50-100 mm según la demanda, adaptándose a los requisitos de combustión de distintos escenarios y satisfaciendo las necesidades diferenciadas de las cementeras y las centrales eléctricas. - Bajos costes de inactividad y mantenimiento

Las cuchillas adoptan un diseño reemplazable con una vida útil de hasta 2000 horas. Las cuchillas de corte son fáciles de sustituir, y los costes de mantenimiento son 30% inferiores a los de los equipos tradicionales. - Alta eficacia de procesamiento

Puede procesar de 2 a 20 toneladas de neumáticos mixtos de coche/camión por hora, con una alta eficiencia de trituración y un bajo consumo de energía. Un equipo puede procesar unas 50 toneladas de neumáticos usados al día.

Fábrica de neumáticos TDF convierte los neumáticos usados en combustible limpio de alto valor calorífico mediante un “procesamiento físico puro en 3 etapas + ventajas medioambientales”, resolviendo el problema medioambiental del reciclado de neumáticos y proporcionando una solución sostenible para la industria energética. Sus 6 principales escenarios de aplicación convierten la “conversión de neumáticos en combustible” de un concepto en una realidad; sus 5 principales ventajas técnicas hacen que el proceso de producción sea más eficiente y seguro. Impulsada por el objetivo de “doble carbono”, la planta TDF de neumáticos no es solo el “destino de los neumáticos usados”, sino también una “nueva vía para la economía circular”: cada una de estas plantas reduce la carga sobre la tierra y crea un nuevo valor energético para la industria.