¿Busca información sobre “cómo deshacerse de los neumáticos usados” o “alternativas energéticas limpias al carbón”? Tire TDF (Tire-Derived Fuel) es la solución que convierte los “residuos negros” en “energía verde”: no sólo desvía 1.500 millones de neumáticos usados generados al año en todo el mundo, sino que además reduce las emisiones de carbono en 15% en hornos de cemento y papeleras, con un poder calorífico 10% superior al del carbón. Hoy desglosamos en detalle su proceso de producción, escenarios de aplicación, análisis coste-beneficio y tendencias del sector.

Ⅰ. ¿Qué es el TDF para neumáticos? ¿Por qué es una nueva opción medioambiental?

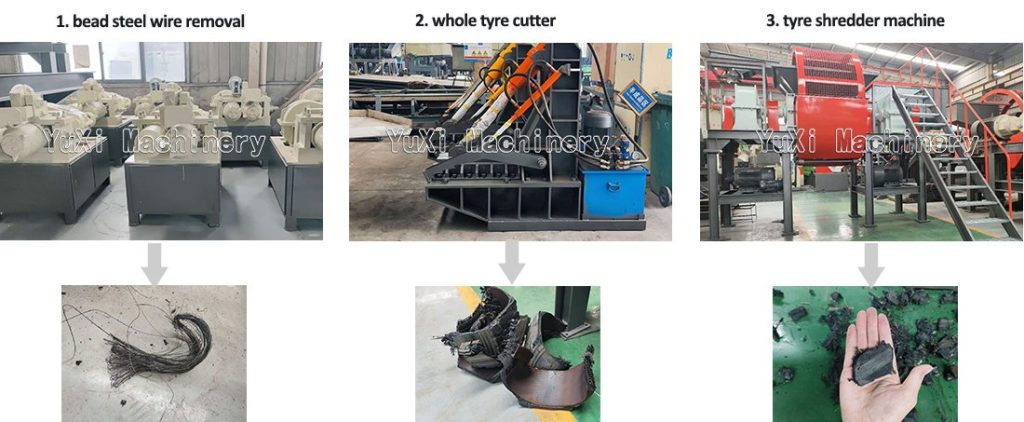

Neumático TDF (Combustible derivado de neumáticos) se refiere a gránulos de caucho uniformes de 2-6 pulgadas obtenidos mediante el procesamiento físico de neumáticos usados a través de 3 pasos: “eliminación del talón de acero → corte → trituración”. Sus parámetros fundamentales son los siguientes:

- Poder calorífico: 18.000-20.600 BTU/lb (el carbón tiene unas 17.000-19.000 BTU/lb)

- Contenido de humedad: < 5%

- Contenido de ceniza: < 10%

- Contenido de azufre: < 1,5%

Se ha convertido en una nueva opción medioambiental gracias a 3 valores fundamentales:

- Solucionar los problemas del sector: Estados Unidos genera unos 300 millones de neumáticos de desecho al año. El vertido tradicional requiere 800 acres de terreno, y la incineración libera 0,1-0,3 ng TEQ/m³ de dioxinas (la norma de la EPA es de 0,1 ng TEQ/m³), mientras que la TDF consigue un aprovechamiento de los recursos de 100%.

- Todos ganan en reducción de carbono y ahorro de costes: Los datos de una empresa cementera estadounidense muestran que el uso de TDF reduce los costes de combustible en 22% y las emisiones anuales de carbono en 1.090 toneladas de CO₂e (equivalente a retirar 237 coches de la carretera anualmente).

- Apoyo político: El “Plan de Acción para la Economía Circular” de la UE exige reciclar 100% de neumáticos usados para 2030, y la EPA estadounidense clasifica el TDF como “combustible alternativo aceptable”.

Ⅱ. Transformación de neumáticos en TDF: procesamiento físico en 3 pasos (con parámetros de equipamiento).

Tomando como ejemplo la planta de reciclaje de neumáticos YUXI TDF, todo el sistema está totalmente controlado por PLC, procesando de 2,2 a 22 toneladas cortas de neumáticos mezclados por hora sin aditivos químicos ni altas temperaturas. El proceso específico es el siguiente:

Paso 1: Extracción del alambre de acero

- Equipamiento: Desmontadora de neumáticos

- Principio: Guiar el neumático en la ranura guía, apretar a través de rodillos dobles de 8 pulgadas de diámetro (30 RPM) para separar el caucho del alambre de acero. El alambre de acero separado tiene una pureza > 99% y puede venderse directamente a acerías.

- Capacidad: 100-150 neumáticos de turismo por hora y unidad.

Paso 2: Cortadora de neumáticos enteros

- Equipo: Cortadora hidráulica de neumáticos enteros

- Parámetros: El material de la cuchilla es AISI D2 (dureza 58-62 HRC), la fuerza de corte es de 132 toneladas cortas, capaz de cortar neumáticos con diámetro ≤ 55 pulgadas y espesor ≤ 8 pulgadas.

- Ventajas: Bajo índice de desgaste de la cuchilla: sólo necesita afilarse una vez cada 1.000 neumáticos cortados.

Paso 3: Máquina trituradora de neumáticos

- Equipos: Trituradora de doble eje

- Parámetros: El material del eje es AISI 4140 (superficie nitrurada, dureza 55-58 HRC); las cuchillas son de acero de alta aleación AISI H13 (vida útil de 2.000 horas, reemplazables); el tamaño de la cámara de trituración es de 47×31 pulgadas.

- Producto acabado: gránulos de caucho uniformes de 2-6 pulgadas con una tasa de residuos de alambre de acero < 0,5%.

Ⅲ. 7 Escenarios de aplicación de Tire TDF (con casos de empresa)

El TDF de neumáticos abarca múltiples industrias de alto consumo energético: los hornos de cemento representan 60% de aplicaciones, las papeleras 15%, las calderas industriales 10%, la ingeniería civil 8%, las plantas de incineración de residuos 5%, las centrales eléctricas de biomasa 1% y la producción de caucho reciclado 1%.

Escenario 1: Combustible para hornos de cemento

- Un caso: Una línea de producción de cemento estadounidense realiza la co-combustión de 20% TDF, consumiendo anualmente 3.300 toneladas cortas de neumáticos usados, ahorrando $1,32 millones en costes de carbón y reduciendo las emisiones de carbono en 1.980 toneladas de CO₂e.

- Ventaja: La alta temperatura de 2.550 °F de los hornos de cemento descompone completamente el cloro del caucho, evitando la formación de dioxinas, y las cenizas pueden utilizarse como “material de corrección del hierro” para la producción de cemento.

Escenario 2: Combustible para papeleras

- El caso: Una papelera canadiense utiliza TDF para sustituir 30% de carbón, reduciendo las emisiones de óxido de azufre en 264 toneladas cortas anuales y recortando los costes de combustible en 18%.

- Ventaja: El TDF se quema de forma estable y no causa problemas de “coquización” como el combustible de biomasa.

Escenario 3: Relleno de ingeniería civil

- El caso: Una subrasante de autopista estadounidense utiliza pellets TDF para el relleno, que es 30% más ligero que la piedra tradicional, mejora el aislamiento acústico en 25% y reduce los costes de construcción en 10%.

Ⅳ. 5 principales ventajas de los sistemas TDF para neumáticos (frente a la tecnología de pirólisis)

Mucha gente se pregunta: “¿Qué es mejor: ¿La TDF o la pirólisis de neumáticos?”. He aquí una comparación detallada:

En términos de respeto al medio ambiente, el procesado físico del TDF de neumáticos no implica productos químicos ni altas temperaturas y no produce contaminación secundaria, mientras que la tecnología de pirólisis de neumáticos genera humos de aceite y alquitrán que requieren un tratamiento de los gases de escape. En cuanto al coste de inversión, una línea de producción de TDF cuesta $1,1-3,3 millones, bastante menos que los $5,5-11 millones necesarios para una línea de pirólisis de neumáticos. En términos de capacidad, los sistemas TDF procesan entre 2,2 y 22 toneladas cortas por hora, superando las 0,55-2,2 toneladas cortas por hora de la tecnología de pirólisis. En cuanto a la flexibilidad del producto, la TDF permite ajustar el tamaño de los pellets para satisfacer diversas necesidades, mientras que la pirólisis sólo produce aceite, gas y negro de humo. En cuanto al cumplimiento de las políticas, la TDF cumple las normas EPA/CE y está ampliamente aceptada, mientras que la pirólisis está restringida en algunas regiones.

Además, los sistemas TDF tienen 3 ventajas únicas:

- Alta automatización: El panel de control PLC supervisa la capacidad y el desgaste de las cuchillas en tiempo real, permitiendo la depuración remota.

- Bajo coste de mantenimiento: Las cuchillas pueden sustituirse individualmente; el coste anual de mantenimiento es sólo el 5% del precio total del equipo.

- Gran adaptabilidad de la materia prima: Puede procesar 80% neumáticos nuevos + 20% neumáticos viejos sin clasificar.

Ⅴ. Tendencias de la industria de neumáticos TDF: 3x crecimiento para 2025-2030.

Según el informe Global Tire Derived Fuel Market:

- El tamaño del mercado mundial de TDF fue de $1,32 mil millones en 2023 y alcanzará $4,95 mil millones en 2030, con una CAGR de 19%.

- Norteamérica es el mercado de mayor crecimiento; la cuota de demanda de EE.UU. y Canadá pasará de 28% en 2023 a 42% en 2030.

Para las empresas, el periodo de amortización de los proyectos de TDF es de unos 2-3 años:

- Coste de la materia prima: $44-66 por tonelada corta de neumáticos usados.

- Precio del producto acabado: $176-264 por tonelada corta de pellets TDF.

- Beneficio anual: Una línea de producción de 11 toneladas cortas/hora arroja un beneficio anual de $2,2-5,5 millones.

Ⅵ. Preguntas frecuentes

P1: ¿La combustión de TDF en neumáticos produce dioxinas?

R: En situaciones de alta temperatura (>2190°F), como los hornos de cemento, las dioxinas se descomponen completamente. En el caso de las calderas de baja temperatura, se requiere un equipo de tratamiento de los gases de combustión y las emisiones pueden cumplir las normas de la EPA.

P2: ¿Pueden los particulares invertir en proyectos del FDT?

R: Actualmente, TDF Los proyectos se destinan principalmente a empresas y requieren permisos de eliminación de residuos sólidos de la EPA. Una sola línea de producción cuesta alrededor de $1,1-3,3 millones.