Curioso para saber como o Combustível Derivado de Pneu (TDF) rompe o estereótipo de “reciclagem de baixo valor” dos resíduos de pneus, torna-se uma alternativa verde nos sistemas de energia industrial e abre uma nova via de lucro para as empresas de reciclagem? Este guia detalhado explora a lógica técnica, os cenários de aplicação, os dividendos das políticas e o layout de investimento da reciclagem de TDF de pneus, revelando o valor central dessa trilha de reciclagem subestimada na economia circular global.

I. Por que a Reciclagem de pneus TDF Tornando-se um “cavalo negro” no descarte de resíduos de pneus?

No campo da reciclagem de resíduos de pneus, o TDF (Combustível Derivado de Pneu) surgiu gradualmente como uma direção central, juntamente com o pó de borracha e a borracha recuperada, especialmente favorecida por empresas industriais com alta demanda de energia. Suas vantagens exclusivas o tornam uma “opção econômica” tanto para empresas de reciclagem quanto para usuários finais:

- Alta densidade energética e vantagem de custo: O valor calorífico do TDF é de 32-38 MJ/kg, superior ao do carvão (25-30 MJ/kg) e próximo ao do diesel. O custo por unidade de valor calorífico é 30-40% menor do que o do carvão e 60-70% menor do que o do diesel, o que pode reduzir significativamente os custos de energia das empresas industriais downstream.

- Amplos cenários de aplicação: O TDF é amplamente utilizado em fornos de cimento, usinas de energia, siderúrgicas, fábricas de papel e outros campos industriais como substituto do carvão ou combustível auxiliar. Especialmente em fornos de cimento, a alta temperatura (≥1450℃) pode decompor completamente as substâncias nocivas, como os hidrocarbonetos policíclicos aromáticos (PAHs) no TDF, realizando a “recuperação de energia + descarte inofensivo” em uma única etapa.

- Vantagem de suporte a políticas e conformidade: na Europa, na América do Norte e em outras regiões, o TDF é reconhecido como uma fonte de energia renovável. As empresas que usam o TDF podem desfrutar de incentivos fiscais, créditos de redução de emissão de carbono e outros apoios de políticas. Ao mesmo tempo, a reciclagem do TDF evita os riscos ambientais do aterro e da incineração de resíduos de pneus, atendendo aos mais rigorosos padrões de proteção ambiental.

- Limite baixo e lucratividade rápida: Em comparação com o complexo processamento profundo de pó de borracha, a produção de TDF tem limites técnicos e de equipamentos mais baixos, ciclos de recuperação de investimento mais curtos (geralmente de 1 a 2 anos) e é mais adequada para pequenas e médias empresas de reciclagem entrarem rapidamente no mercado.

II. Processo técnico básico de reciclagem de TDF de pneus: De resíduos de pneus a combustível de alta qualidade

A reciclagem de TDF de pneus concentra-se em “maximizar a retenção de energia” e “controlar substâncias nocivas”, com um processo de produção simplificado, mas rigoroso. Todo o processo abrange 5 elos principais, garantindo a qualidade e a segurança do TDF:

- Triagem e pré-tratamento de matéria-prima

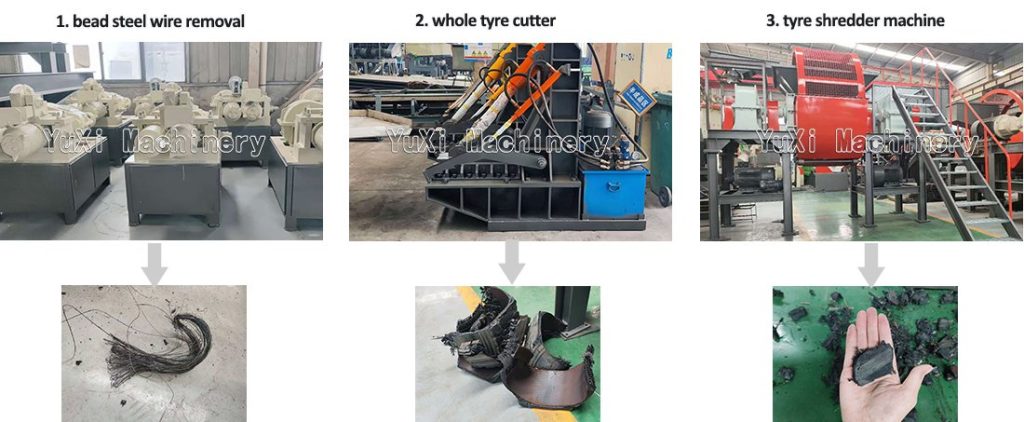

A primeira etapa da produção de TDF é a triagem rigorosa da matéria-prima. Os resíduos de pneus com grave poluição por óleo, corrosão química ou misturados com grandes blocos de metal (como peças de motor) são excluídos. Os resíduos de pneus qualificados são primeiro desmontados para remover o fio de aço do talão (que representa 10-15% do peso do pneu) por meio de uma máquina de desmontagem hidráulica e, em seguida, classificados por tipo (pneus de carro, pneus de caminhão, pneus de engenharia) para garantir uma alimentação uniforme. - Trituração e trituração graduada

Os pneus pré-tratados são enviados para um triturador de eixo duplo (motor de 55 a 110 HP, cortadores AISI 4140) para trituração primária, formando pedaços de pneus de 5 a 10 polegadas. Em seguida, eles entram em um triturador secundário (moinho de martelos ou triturador de impacto) com abertura de tela ajustável (10-50 mm) para serem triturados em partículas de TDF uniformes de 10-50 mm. O tamanho das partículas pode ser personalizado de acordo com as necessidades dos usuários posteriores (por exemplo, 10-20 mm para fornos de cimento, 20-50 mm para usinas de energia). - Remoção e purificação de impurezas

A remoção de impurezas é a chave para garantir a qualidade do TDF. As partículas de TDF trituradas passam por um sistema de remoção de impurezas em vários estágios: primeiro, um separador magnético de alta intensidade (intensidade do campo magnético ≥ 8000 gauss) separa o fio de aço residual (o teor final de fio de aço no TDF é ≤ 0,5%); em seguida, um separador de ar remove as impurezas leves, como fibras e poeira (teor de fibras ≤ 1%); por fim, uma peneira vibratória filtra as partículas de tamanho grande, garantindo a uniformidade das partículas de TDF. - Secagem e controle de qualidade

As partículas de TDF purificadas são enviadas a um secador rotativo para tratamento de secagem. A temperatura de secagem é controlada em 100-120°C, e o teor de umidade do TDF é reduzido para ≤ 8% para não afetar a eficiência da combustão. Após a secagem, é realizada uma inspeção de amostragem, incluindo indicadores como valor calorífico, teor de cinzas (≤ 8%), teor de enxofre (≤ 1,5%) e teor de metais, garantindo que o TDF atenda às normas EU EN 15359 e US ASTM D6316. - Embalagem e armazenamento

O TDF qualificado é embalado por uma máquina de embalagem automática (25 kg/saco ou saco de tonelada) e armazenado em um depósito seco e bem ventilado. O armazém é equipado com instalações de combate a incêndio (como sistemas automáticos de sprinklers) e equipamentos de monitoramento de temperatura e umidade para evitar que o TDF absorva umidade, se aglomere ou cause riscos à segurança.

III. Seleção dos principais equipamentos para a reciclagem de pneus TDF: Equilíbrio entre eficiência e qualidade

A qualidade do TDF depende muito do desempenho do equipamento de produção. Para as empresas de reciclagem, os seguintes critérios de seleção de equipamentos principais devem ser seguidos para garantir uma produção estável e um resultado de alta qualidade:

- Triturador de eixo duplo

Dê prioridade a equipamentos com motor de 75 a 110 HP, cortadores de alta resistência AISI 4140 e eficiência de trituração de 1 a 3 toneladas/hora. O eixo do cortador deve adotar um projeto de arranjo escalonado para melhorar a eficiência da trituração e ser equipado com um sistema automático de proteção contra sobrecarga para evitar danos ao equipamento causados por impurezas duras. - Britador secundário

Escolha um moinho de martelos ou um triturador de impacto com abertura de tela ajustável (10-50 mm) e cabeças de martelo de 65Mn de alta resistência ao desgaste. O triturador deve ter uma porta de alimentação grande para se adaptar a diferentes tipos de pedaços de pneus, e a câmara de trituração deve ser fácil de limpar para evitar impurezas residuais. - Sistema de remoção de impurezas

O separador magnético deve ter uma força de campo magnético ≥ 8000 gauss e uma eficiência de separação ≥ 99%. O separador de ar deve ter um volume de ar ajustável para se adaptar à separação de partículas de TDF de diferentes tamanhos. Recomenda-se configurar uma peneira vibratória de vários estágios para garantir a uniformidade do tamanho das partículas de TDF. - Sistema de secagem

Selecione um secador rotativo com uma fonte de aquecimento de gás natural ou combustível de biomassa (baixa poluição), e a capacidade de secagem deve corresponder à escala de produção (por exemplo, de 1 a 3 toneladas/hora). O secador deve ser equipado com um sistema de controle de temperatura e um dispositivo de monitoramento de umidade para garantir que o teor de umidade do TDF atenda ao padrão. - Equipamento de teste de qualidade

Configure equipamentos de teste profissionais, incluindo calorímetro (para testar o valor calorífico), testador de teor de cinzas, analisador de enxofre e detector de metais, para realizar a inspeção completa da qualidade do TDF e garantir a conformidade com os requisitos do usuário final e com os padrões do setor.

IV. Cenários de aplicação e modelo de lucro do TDF de pneus: Rompendo o dilema do “baixo valor”

O TDF de pneus tem uma ampla gama de aplicações downstream, e seu modelo de lucro é diversificado, o que pode ajudar as empresas de reciclagem a obter “renda estável + valor adicional”:

Cenários de aplicativos principais

- Fornos de cimento: O maior campo de aplicação do TDF. Os fornos de cimento têm alta temperatura e longo tempo de permanência, o que pode queimar completamente o TDF e decompor substâncias nocivas. O uso do TDF como combustível auxiliar pode reduzir o consumo de carvão em 10-15% e reduzir as emissões de carbono em 8-12%. Os principais fabricantes de cimento, como a LafargeHolcim e a HeidelbergCement, têm usado amplamente o TDF.

- Usinas de energia: O TDF pode ser misturado ao carvão (proporção de mistura 5-15%) para a geração de energia por combustão, reduzindo o custo da geração de energia. Algumas usinas de geração de energia a partir de resíduos também usam o TDF como combustível suplementar para melhorar a eficiência da utilização de energia.

- Usinas siderúrgicas: Usado no processo de sinterização de usinas siderúrgicas, o TDF pode fornecer calor para a sinterização do minério, reduzir o consumo de coque e carvão e melhorar a qualidade do minério sinterizado.

- Fábricas de papel e fábricas de produtos químicos: Usado como combustível para caldeiras, fornecendo calor para processos de produção, como fabricação de papel e reações químicas, reduzindo os custos de energia.

Modelo de lucro

- Vendas diretas de TDF: A principal fonte de lucro. O preço de mercado do TDF é de US$ 150-300/tonelada (varia de acordo com a região e a qualidade), e o custo de produção é de US$ 80-150/tonelada, com uma margem de lucro de 50-100%.

- Reciclagem de fio de aço e fibra: O fio de aço separado durante o processo de produção pode ser vendido para usinas siderúrgicas por US$ 2.000 a 3.000 por tonelada, e a fibra pode ser vendida para fábricas de tecido não tecido por US$ 800 a 1.200 por tonelada, aumentando a renda adicional.

- Política de subsídios: Na Europa e na América do Norte, as empresas que produzem TDF podem obter subsídios de 30 a 80 dólares por tonelada. Ao mesmo tempo, as empresas downstream que usam TDF podem desfrutar de créditos de redução de emissão de carbono, que podem ser negociados no mercado de carbono para criar valor adicional.

- Serviços personalizados: Fornecer tamanho de partícula e qualidade de TDF personalizados de acordo com as necessidades dos usuários finais (por exemplo, TDF com alto teor calórico para usinas de energia, TDF com baixo teor de enxofre para usinas químicas) e cobrar um prêmio de 10-20%.

V. Análise de investimento e receita de projetos de reciclagem de TDF de pneus

A reciclagem de TDF de pneus tem as características de baixo investimento, recuperação rápida e lucros estáveis. Tomando como exemplo uma linha de produção de TDF de 2 toneladas/hora, a análise de investimento e receita é a seguinte (com base nos padrões dos mercados europeu e americano):

Investimento inicial

- Compra de equipamentos: Aproximadamente US$ 50.000 a US$ 80.000, incluindo triturador de eixo duplo, triturador secundário, sistema de remoção de impurezas, secador, máquina de embalagem e equipamento de teste.

- Local e infraestrutura: Aproximadamente US$ 20.000 a US$ 30.000, incluindo o aluguel de uma oficina de 200 a 300 pés quadrados, o endurecimento do solo e a transformação de água e eletricidade.

- Outras despesas: Aproximadamente US$ 10.000 a US$ 15.000, incluindo instalação e comissionamento de equipamentos, treinamento técnico e estoque inicial de matéria-prima.

- Investimento inicial total: Aproximadamente US$ 80.000 a US$ 125.000.

Custos operacionais (com base em 8 horas/dia, 25 dias/mês)

- Custo da matéria-prima: Aproximadamente US$ 80-120/tonelada (resíduos de pneus), com uma demanda diária de 16 toneladas e um custo mensal de US$ 32.000-48.000.

- Custo de energia: A potência total da linha de produção é de aproximadamente 120 HP, com um consumo de eletricidade por hora de 90 kWh. Calculado a 0,15 USD/kWh, o custo mensal de eletricidade é de US$ 2.700 a US$ 3.240. O custo do combustível de secagem é de cerca de US$ 5.000 a US$ 8.000 por mês.

- Custo de mão de obra: são necessários de 2 a 3 trabalhadores, com um salário médio mensal de US$ 3.500 a US$ 4.500 por pessoa. O custo mensal da mão de obra é de US$ 7.000 a US$ 13.500.

- Custo de manutenção e consumíveis: Aproximadamente US$ 3.000 a US$ 5.000/mês, incluindo substituição do cortador, óleo lubrificante e bolsas de filtro.

- Outros custos: Incluindo aluguel, seguro e transporte, aproximadamente US$ 4.000 a US$ 6.000 por mês.

- Custo operacional mensal total: Aproximadamente US$ 53.700 a US$ 83.740, e o custo unitário por tonelada de TDF é de cerca de US$ 103 a US$ 161.

Cálculo de receita e lucro

- Receita de vendas de TDF: A produção mensal é de cerca de 400 toneladas, com um preço de mercado de US$ 150 a US$ 300 por tonelada. A receita mensal é de US$ 60.000 a US$ 120.000.

- Receita do fio de aço: A produção mensal é de cerca de 48 a 60 toneladas, com um preço de mercado de US$ 2.000 a US$ 3.000 por tonelada. A receita mensal é de US$ 96.000 a US$ 180.000.

- Receita da fibra: A produção mensal é de cerca de 20 a 32 toneladas, com um preço de mercado de US$ 800 a US$ 1.200 por tonelada. A receita mensal é de US$ 16.000 a US$ 38.400.

- Política de subsídio: O subsídio mensal é de 30 a 80 dólares/tonelada, gerando uma renda mensal de 12.000 a 32.000 dólares.

- Receita mensal total: Aproximadamente 184.000-370.400 dólares.

- Lucro mensal: Aproximadamente US$ 130.260 a US$ 286.660, e o lucro anual é de cerca de US$ 1.563.120 a US$ 3.439.920. O período de retorno do investimento é de cerca de 4 a 8 meses.

VI. Prevenção de riscos e tendências de desenvolvimento da reciclagem de TDF de pneus

Embora a reciclagem de TDF de pneus tenha amplas perspectivas, ela também enfrenta certos riscos. As empresas precisam formular estratégias científicas para evitar riscos e aproveitar as oportunidades de desenvolvimento:

Prevenção de riscos

- Risco da matéria-prima: assinar contratos de cooperação de longo prazo com vários fornecedores de resíduos de pneus para garantir um fornecimento estável. Estabelecer um sistema de inspeção da qualidade da matéria-prima para evitar que pneus não qualificados afetem a qualidade do TDF.

- Risco de políticas: preste muita atenção às mudanças nas políticas de proteção ambiental e nas políticas de subsídios na Europa e nos Estados Unidos. Certifique-se de que a produção de TDF atenda aos padrões mais recentes (como o EU REACH e o US EPA) para evitar riscos de conformidade.

- Risco de mercado: Estabeleça relações de cooperação de longo prazo com os principais clientes downstream (como grandes fábricas de cimento e usinas de energia) para bloquear os canais de vendas. Diversifique os clientes para evitar a dependência excessiva de um único usuário.

Tendências de desenvolvimento

- Alta qualidade e refinamento: Com o aprimoramento dos padrões de proteção ambiental, os usuários downstream têm requisitos mais altos para a qualidade do TDF (como menor teor de enxofre e de cinzas). A futura produção de TDF tenderá a ser refinada, e o TDF de alta qualidade terá mais competitividade no mercado.

- Integração de produção e aplicação: As empresas de reciclagem em grande escala cooperarão gradualmente com as empresas industriais de downstream para criar modelos cooperativos de “produção de TDF + fornecimento no local”, reduzindo os custos de transporte e melhorando a estabilidade do fornecimento.

- Inovação tecnológica: Novas tecnologias, como classificação inteligente, trituração de baixo consumo de energia e secagem eficiente, serão amplamente utilizadas na produção de TDF, reduzindo ainda mais os custos e melhorando a eficiência da produção.

Reciclagem de pneus TDF não é uma “alternativa de baixo custo” para a reciclagem de pó de borracha, mas um caminho de alto valor que combina recuperação de energia, proteção ambiental e lucratividade. Ele rompe o dilema tradicional do descarte de resíduos de pneus, oferece uma solução de energia econômica para empresas industriais e cria um caminho de lucro rápido para empresas de reciclagem. Com o apoio das políticas globais de neutralidade de carbono e a expansão contínua das aplicações downstream, a reciclagem de TDF de pneus se tornará uma parte importante do setor de economia circular, trazendo enormes oportunidades de desenvolvimento para as empresas que assumirem a liderança no layout.