Curioso para saber como a sucata de pneus sem aço - muitas vezes ignorada como “resíduo de baixo valor” - rompe as limitações tradicionais de reciclagem, realiza a utilização precisa de recursos e se torna um novo ponto de crescimento de lucro para as empresas de reciclagem? Este guia explora seu caminho técnico exclusivo, cenários de aplicação, configuração de equipamentos e lógica de investimento, revelando o valor oculto dessa trilha especializada.

I. Por que a reciclagem de sucata de pneus sem aço é uma trilha do “oceano azul”?

Pneus sem aço (pneus industriais totalmente de borracha, pneus sólidos de empilhadeiras, etc.) geram sucata com mais de 95% de pureza de borracha, sem fio de aço. Suas principais vantagens fazem dela uma pista de alto potencial:

- Baixo custo de processamento: Elimina a separação complexa de fio de aço/fibra, reduzindo os custos em 30-40% em comparação com a reciclagem comum de pneus.

- Orientação para alto valor: Os produtos reciclados atendem a padrões de alta qualidade para uso médico, alimentício e industrial de precisão - inatingíveis para borracha reciclada contendo aço.

- Apoio político: A UE/EUA oferece subsídios de 50-100 dólares/tonelada e isenções fiscais para a reciclagem industrial especializada de borracha.

- Amplas matérias-primas: A geração anual de sucata cresce 15-20% com o desenvolvimento da logística/fabricação, garantindo um fornecimento estável.

II. Processo técnico básico de reciclagem de sucata de pneus sem aço

Com foco na “retenção do desempenho da borracha” e na “personalização”, o processo inclui 5 links simplificados:

- Classificação e pré-tratamento

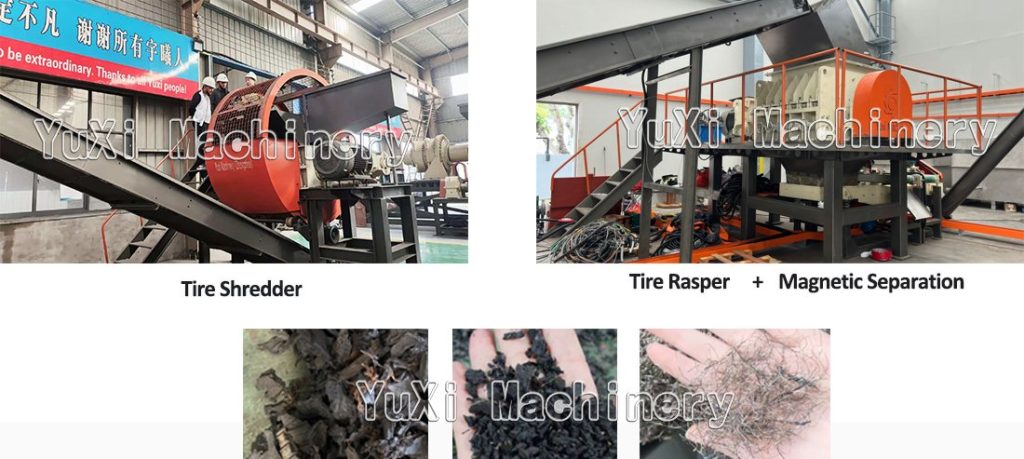

Classifique a sucata por tipo de borracha (natural/sintética), dureza e cenário de uso. Limpe com água sob alta pressão e corte em blocos de 30 a 50 cm para trituração. - Trituração a baixa temperatura

Use um triturador de baixa temperatura de 75-110 HP (resfriamento por água circulante, 20-30 ℃) para triturar a sucata em partículas de 5-10 mm, evitando o envelhecimento em alta temperatura. - Separação de fibras (se necessário)

Os separadores de ar de alta eficiência removem a fibra residual (conteúdo ≤0,5%) para a reciclagem de materiais de construção, melhorando a utilização de recursos. - Moagem fina e modificação

A moagem em dois estágios produz pó de borracha ultrafino de 80 a 150 mesh (temperatura ≤60°C para manter o desempenho da borracha bruta 90%). A modificação opcional (dessulfurização, ativação, aditivos funcionais) atende às demandas de alta qualidade (por exemplo, padrão retardador de chamas US UL94 V-0). - Inspeção de qualidade e embalagem

Teste o tamanho das partículas, a resistência à tração e a pureza (em conformidade com a norma EU EN 15340/US ASTM D5603). Embale em sacos de 25 kg ou sacos de tonelada e armazene em depósitos com temperatura controlada.

III. Principais critérios de seleção de equipamentos

- Triturador de baixa temperatura: motor IE3 de 90 HP, cortadores AISI 420, tela ajustável de 5-10 mm, eficiência de 1,5-2,5 toneladas/hora.

- Moedor de dois estágios: Discos de aço de tungstênio (≥1500 horas de vida útil), faixa de malha 40-150, filtragem de poeira ≤5μm, controle inteligente de temperatura.

- Separador de ar: Volume de ar de 5000-8000 m³/h, eficiência de separação ≥99%, estrutura de ciclone.

- Equipamentos de teste: Analisador de tamanho de partículas a laser, testador de tração, analisadores de cinzas/umidade para controle de qualidade de todo o processo.

IV. Cenários de aplicação e modelo de lucro

Aplicativos principais

- Médico/alimentar: borracha de alta pureza para vedações, correias transportadoras de grau alimentício.

- Fabricação industrial: Pó ultrafino para anéis O-ring, gaxetas e rolos de borracha.

- Automotivo: Borracha dessulfurizada para peças internas, amortecedores.

- Materiais de construção: Asfalto modificado para estradas, concreto de borracha para isolamento acústico.

Modelo de lucro

- Vendas de pó de borracha: 800-1200 dólares/tonelada (comum), 1500-2000 dólares/tonelada (ultrafino); margem de lucro de 50-100%.

- Modificação personalizada: 30-50% premium para produtos funcionais (retardante de chamas, condutivo).

- Subsídios/Créditos de carbono: Subsídios de 50-100 dólares/tonelada + comércio de créditos de carbono.

- Serviços de descarte: 50-80 USD/tonelada para descarte de sucata empresarial.

V. Análise de investimento e receita (linha de 2 toneladas/hora, padrões UE/EUA)

Investimento inicial

- Equipamento: US$ 80.000 a US$ 120.000; local/infraestrutura: US$ 30.000-40.000; outros custos: US$ 20.000-30.000; Total: US$ 130.000-190.000.

Custos operacionais (8 horas/dia, 25 dias/mês)

- Matéria-prima: 200-300 dólares/tonelada; energia: 12.050-16.860 dólares/mês; mão de obra: 12.000-20.000 dólares/mês; manutenção: US$ 5.000-8.000/mês; custo unitário: US$ 744-1.125/tonelada.

Receita e lucro

- Receita mensal: US$ 336.000 a US$ 567.200 (pó + modificação + subsídios + descarte).

- Lucro mensal: 269.690-387.200 USD; período de retorno do investimento: 4 a 6 meses.

VI. Prevenção de riscos e tendências

- Riscos: Controle da qualidade da matéria-prima, foco na diferenciação de alto nível, cooperação com fornecedores de equipamentos com capacidade de P&D.

- Tendências: Produção inteligente, integração da cadeia industrial, P&D de alto valor para novas aplicações de energia/aeroespaciais.

Reciclagem de sucata de pneus sem aço depende da especialização e da precisão para transformar resíduos de baixo valor em recursos de alta qualidade. Com baixos custos de processamento, aplicações de alto valor e apoio de políticas, é uma opção de baixo risco e alto retorno para as empresas romperem a concorrência homogênea. À medida que a demanda de alta qualidade se expande, ela se tornará um segmento importante na economia circular.