Está se perguntando como superar os gargalos da reciclagem de lascas de pneus sem aço (como pneus run-flat de carros de passeio, pneus de bicicleta e lascas de pneus de borracha de engenharia) e, ao mesmo tempo, equilibrar a eficiência do processamento e o valor dos recursos? Este artigo combina os mais recentes casos europeus e americanos no local para detalhar os processos de reciclagem, a adaptação de equipamentos e os caminhos de mercado dos chips de pneus sem aço, ajudando você a entender a lógica central desse nicho.

I. Por que a reciclagem de cavacos de pneus sem aço se tornou uma nova tendência?

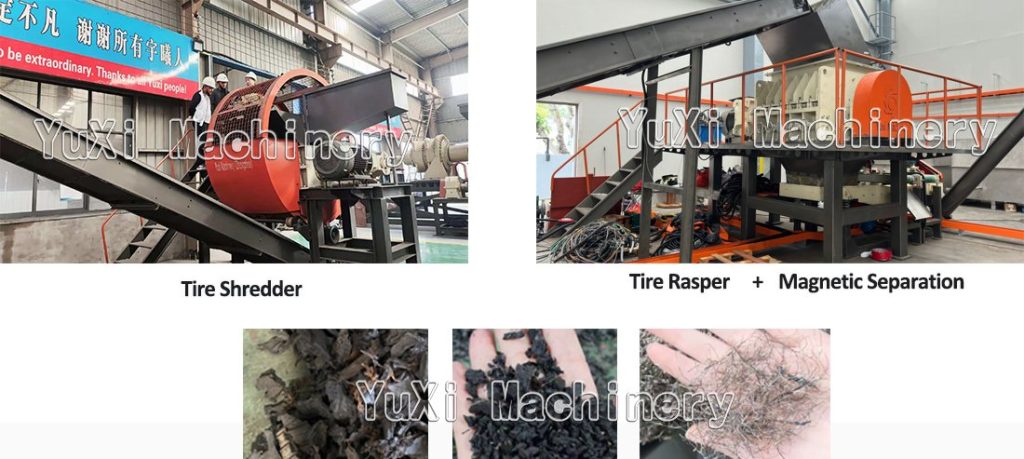

A taxa de penetração global de pneus sem aço (especialmente pneus run-flat) está aumentando ano a ano, levando a um incremento anual de mais de 30 milhões de toneladas de lascas de pneus sem aço. Como essas aparas não contêm aço, elas eliminam a necessidade de separação magnética, resultando em um processo de reciclagem mais simples e maior valor agregado dos produtos reciclados:

- Maior pureza da borracha, que pode ser moída diretamente em pó de borracha de alta qualidade para produtos de borracha de alta qualidade, suprimentos médicos e outros campos;

- 18% menor consumo de energia de processamento do que os cavacos de pneus contendo aço, reduzindo o custo por tonelada em 20 a 30 euros;

- Alinha-se com as tendências industriais de leveza e proteção ambiental, com a demanda do mercado crescendo muito mais rápido do que a reciclagem tradicional de pneus.

Vantagem principal: Não há necessidade de equipamentos de classificação complexos, limite de investimento inicial mais baixo e caminhos de reciclagem mais diversificados. Ele pode não apenas produzir pó de borracha e borracha recuperada, mas também ser usado para a produção de óleo de pirólise e modificação de asfalto, oferecendo maior flexibilidade de lucro.

II. Casos estrangeiros: Prática no local de reciclagem de retalhos de pneus sem aço

Caso 1: Planta de ciclo fechado de “pó de borracha - consumíveis para impressão 3D” em Roterdã, Holanda

A Recycled Rubber 3D, uma empresa holandesa, construiu uma fábrica de reciclagem de lascas de pneus sem aço em Roterdã, com foco na conversão de alto valor. Ela processa 150 toneladas de lascas de pneus sem aço por dia, e seu principal produto são consumíveis de borracha específicos para impressão 3D.

- Configuração do processo: Adota uma linha de produção integrada de “trituração fina + moagem de baixa temperatura + tratamento de modificação”. Um triturador fino de eixo único da Weima, da Alemanha, tritura os cavacos a menos de 20 mm, seguido por um moedor criogênico de baixa temperatura a -80°C (equipamento da Swiss Retsch) para transformá-los em pó de borracha ultrafino de 100 mesh. Por fim, são adicionados modificadores ambientais para aumentar a plasticidade e a adesão do pó.

- Controle de qualidade: Um analisador de tamanho de partícula a laser monitora o tamanho da partícula do pó de borracha em tempo real, garantindo um desvio de tamanho de partícula de ≤5%. O produto foi aprovado nas certificações RoHS e REACH da UE, atendendo aos requisitos de impressão 3D de áreas de ponta, como cuidados médicos e embalagens de alimentos.

- Modelo de lucro: Os consumíveis de borracha para impressão 3D custam 2.800 euros por tonelada, quatro vezes mais do que o pó de borracha comum. Fornecidos aos principais prestadores de serviços de impressão 3D da Europa, as vendas anuais ultrapassam 12 milhões de euros, com um período de retorno do investimento de apenas 18 meses.

Caso 2: Base de produção de “peças automotivas de borracha recuperada” na Geórgia, EUA

A Rubber Recycling Technologies, uma empresa americana, opera uma fábrica na Geórgia que produz 50.000 toneladas de borracha recuperada por ano a partir de lascas de pneus sem aço, fornecendo principalmente a montadoras como a Tesla e a Ford para a produção de protetores contra intempéries, tapetes e outras peças.

- Projeto personalizado: Para atender aos requisitos de elasticidade da borracha e resistência ao desgaste em autopeças, ele adota um processo de “desvulcanização mecânica + vulcanização dinâmica”, equipado com um desvulcanizador de eixo duplo da American CM Shredders. Após a desvulcanização, o pó de borracha é misturado com borracha virgem em uma proporção de 3:7, e a borracha recuperada produzida atinge mais de 90% do desempenho da borracha virgem.

- Otimização de energia: Utilizando o calor residual gerado durante a desvulcanização, um sistema de recuperação de calor residual de 200 kW foi construído para atender a 60% da demanda de eletricidade da fábrica. Um sistema de resfriamento por circulação de água também foi adotado, atingindo uma taxa de reutilização de águas residuais de 100%.

- Cooperação de mercado: Acordos de fornecimento de longo prazo são assinados com montadoras de automóveis, com o preço da borracha recuperada em aproximadamente US$ 850 por tonelada e um lucro líquido anual superior a US$ 3 milhões. A empresa também desfruta de créditos fiscais para materiais reciclados de acordo com a Lei de Redução da Inflação dos EUA, economizando cerca de US$ 800.000 por ano.

Caso 3: Planta de apoio à “Modificação de asfalto - Engenharia municipal” em Viena, Áustria

A Asfalt Recycling, uma empresa austríaca, construiu uma usina em Viena especificamente para fornecer asfalto modificado com lascas de pneus sem aço para projetos de estradas municipais. Ela processa 200 toneladas de lascas de pneus sem aço por dia e fornece 300.000 toneladas de asfalto modificado anualmente.

- Tecnologia principal: Adota um processo de “pó de borracha ativado + mistura em alta temperatura”, misturando pó de borracha de pneu sem aço de 80 mesh com asfalto de base em uma proporção de 15:85, agitando e ativando a 180°C por 4 horas. O asfalto modificado produzido tem resistência a rachaduras e resistência ao desgaste 50% aprimoradas, aumentando sua vida útil em 3 a 5 anos.

- Operação em conformidade: Segue rigorosamente os padrões de materiais asfálticos da UE, com produtos aprovados na certificação EN 13924. O processo de produção é equipado com um sistema eficiente de tratamento de fumaça de asfalto, alcançando emissões de COVs <10mg/m³ e emissões de poeira <2mg/m³, em total conformidade com os requisitos ambientais da engenharia municipal.

- Lógica de lucro: O preço do asfalto modificado é 120 euros por tonelada mais alto do que o do asfalto comum, priorizando o fornecimento para projetos de renovação de estradas em Viena e cidades vizinhas, com uma receita anual superior a 36 milhões de euros. A empresa também recebe subsídios para infraestrutura verde do governo austríaco, no valor de aproximadamente 2 milhões de euros por ano.

III. Principais detalhes técnicos da reciclagem de cavacos de pneus sem aço

Trituração e moagem: Atendendo a diferentes necessidades de reciclagem

- Produtos de baixo valor agregado (por exemplo, enchimento de bases de estradas): Adota um triturador de eixo único para triturar de 5 a 20 mm. O material da lâmina é aço ferramenta AISI D2, com uma vida útil de 12.000 toneladas;

- Produtos de alto valor agregado (por exemplo, pó de borracha ultrafino): Precisam ser equipados com um “triturador + moedor criogênico” para moer a 80-200 mesh, garantindo um tamanho uniforme de partícula de pó de borracha e uma taxa de retenção de integridade da cadeia molecular da borracha de ≥85%.

Tratamento de modificação: Aumento do valor agregado do produto

- Impressão 3D/áreas médicas: Adicione agentes de acoplamento de silano e plastificantes ambientais para melhorar a fluidez e a biocompatibilidade do pó de borracha;

- Campo de autopeças: Adota o processo de desvulcanização mecânica + vulcanização dinâmica, com temperatura de desvulcanização controlada em 120-140°C e tempo de vulcanização de 30-40 minutos, garantindo a elasticidade e a resistência ao desgaste da borracha recuperada;

- Campo de modificação de asfalto: Adicionar ativadores (por exemplo, resina de cumarona-indeno) para ativar a atividade superficial do pó de borracha em altas temperaturas e melhorar a adesão ao asfalto.

Controle ambiental: Foco em VOCs e tratamento de poeira

- Tratamento de poeira: Adota um processo de dois estágios de filtro de saco de pulso + separador de ciclone para garantir emissões de poeira <3mg/m³;

- Tratamento de VOCs: Adotar um dispositivo combinado de “adsorção de carvão ativado + catálise de foto-oxidação” com uma taxa de remoção de VOCs de ≥95%;

- Controle de ruído: Os equipamentos de trituração e moagem são equipados com gabinetes de isolamento acústico, com ruído ≤70dB(A).

IV. Perguntas frequentes (FAQ)

Qual é o investimento inicial para uma usina de reciclagem de cavacos de pneus sem aço?

Dependendo do posicionamento do produto, o investimento para uma fábrica de 100 toneladas/dia de baixo valor agregado (produzindo enchimentos de base para estradas) é de cerca de 400.000 a 600.000 euros, enquanto o investimento para uma fábrica de 100 toneladas/dia de alto valor agregado (produzindo pó de borracha ultrafino) é de cerca de 1,2 a 1,5 milhão de euros.

Quantos operadores a planta precisa?

Uma fábrica de 150 toneladas/dia, que adota um sistema de controle automático PLC, precisa apenas de 4 a 5 operadores (1 para alimentação, 1 para controle central, 2 para processamento de produtos acabados, 1 para manutenção de equipamentos) e pode realizar uma operação contínua de 24 horas.

Quais são as principais demandas do mercado por produtos reciclados a partir de lascas de pneus sem aço?

- Pó de borracha de alta qualidade: impressão 3D, suprimentos médicos, produtos de borracha de alta qualidade, com uma taxa de crescimento da demanda anual global de mais de 25%;

- Borracha recuperada: autopeças, vedações, correias transportadoras, com uma demanda anual de 8 milhões de toneladas nos mercados europeu e americano;

- Asfalto modificado: Estradas municipais, rodovias, com cerca de 30% de projetos de asfalto na UE usando asfalto modificado com borracha anualmente.

Quais são os principais indicadores ambientais que a fábrica precisa atender?

- Emissões de poeira <3mg/m³

- Emissões de VOCs <10mg/m³

- Taxa de reutilização de águas residuais 100%

- Ruído ≤70dB(A)

Com as vantagens de “processo simples, alto valor agregado e forte proteção ambiental”, reciclagem de cavacos de pneus sem aço está se tornando um nicho de oceano azul no campo da reciclagem de pneus. De consumíveis de impressão 3D na Holanda a peças automotivas nos Estados Unidos, esses casos estrangeiros provam que, com um posicionamento de mercado preciso e uma configuração de processo otimizada, os chips de pneus sem aço podem ser transformados de “resíduos” em “recursos de alto valor”. Com a popularização dos pneus sem aço, o espaço de mercado dessa trilha continuará a se expandir, trazendo novos pontos de crescimento de lucro para as empresas de proteção ambiental.