Você está procurando informações sobre “como descartar resíduos de pneus” ou “alternativas de energia limpa ao carvão”? O TDF (Tire-Derived Fuel) é a solução que transforma o “lixo preto” em “energia verde” - ele não apenas desvia 1,5 bilhão de resíduos de pneus gerados globalmente a cada ano, mas também reduz as emissões de carbono em 15% para fornos de cimento e fábricas de papel, com um valor calorífico 10% superior ao do carvão. Hoje, detalhamos seu processo de produção, cenários de aplicação, análise de custo-benefício e tendências do setor.

Ⅰ. O que é o TDF de pneus? Por que é uma nova opção ambiental?

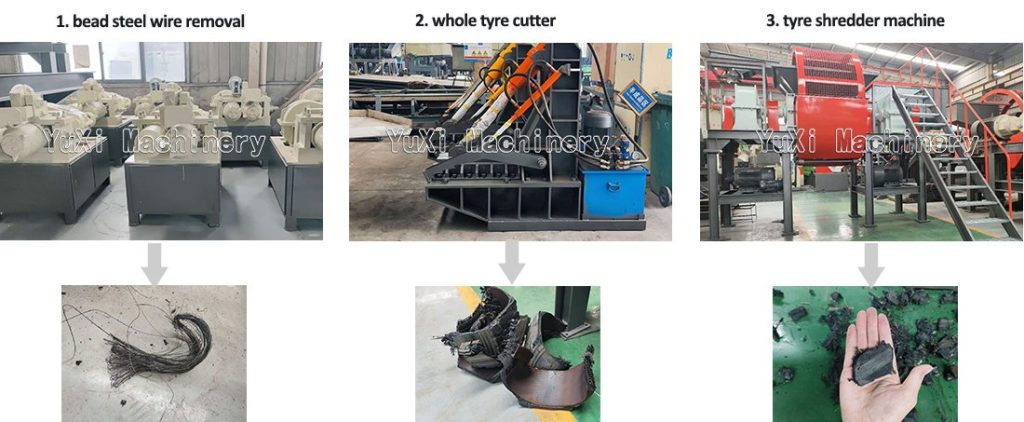

Pneu TDF (Combustível derivado de pneu) refere-se a pellets de borracha uniformes de 2 a 6 polegadas obtidos pelo processamento físico de resíduos de pneus em três etapas: “remoção do talão de aço → corte → trituração”. Seus parâmetros principais são os seguintes:

- Valor calorífico: 18.000-20.600 BTU/lb (o carvão tem cerca de 17.000-19.000 BTU/lb)

- Teor de umidade: < 5%

- Conteúdo de cinzas: < 10%

- Teor de enxofre: < 1,5%

Ela se tornou uma nova opção ambiental devido a três valores fundamentais:

- Solucionando os pontos problemáticos do setor: Os EUA geram cerca de 300 milhões de resíduos de pneus por ano. O aterro sanitário tradicional requer 800 acres de terra e a incineração libera 0,1-0,3 ng TEQ/m³ de dioxinas (o padrão da EPA é 0,1 ng TEQ/m³), enquanto o TDF alcança uma utilização de recursos de 100%.

- Todos saem ganhando com a redução de carbono e a economia de custos: Os dados de uma empresa de cimento dos EUA mostram que o uso do TDF reduz os custos de combustível em 22% e as emissões anuais de carbono em 1.090 toneladas de CO₂e (equivalente à remoção de 237 carros da estrada anualmente).

- Suporte a políticas: O “Plano de Ação para a Economia Circular” da UE exige a reciclagem de 100% de resíduos de pneus até 2030, e a EPA dos EUA classifica o TDF como um “combustível alternativo aceitável”.

Ⅱ. Transformando pneus em TDF: processamento físico em três etapas (com parâmetros de equipamento)

Tomando como exemplo a usina de reciclagem de pneus YUXI TDF, todo o sistema é totalmente controlado por PLC, processando de 2,2 a 22 toneladas curtas de pneus misturados por hora sem aditivos químicos ou altas temperaturas. O processo específico é o seguinte:

Etapa 1: Remoção do fio de aço da conta

- Equipamento: Descascador de pneus

- Princípio: Guiar o pneu na ranhura da guia, espremer através de rolos duplos de 8 polegadas de diâmetro (30 RPM) para retirar a borracha do fio de aço. O fio de aço separado tem uma pureza > 99% e pode ser vendido diretamente para usinas siderúrgicas.

- Capacidade: 100 a 150 pneus para carros de passeio por hora e por unidade.

Etapa 2: Cortador de pneus inteiros

- Equipamento: Cortador hidráulico de pneus inteiros

- Parâmetros: O material da lâmina é AISI D2 (dureza 58-62 HRC), a força de cisalhamento é de 132 toneladas curtas, capaz de cortar pneus com diâmetro ≤ 55 polegadas e espessura ≤ 8 polegadas.

- Vantagens: Baixa taxa de desgaste da lâmina - só precisa ser afiada uma vez a cada 1.000 pneus cortados.

Etapa 3: Máquina trituradora de pneus

- Equipamento: Triturador de eixo duplo

- Parâmetros: O material do eixo é AISI 4140 (superfície nitretada, dureza 55-58 HRC); as lâminas são de aço de alta liga AISI H13 (vida útil de 2.000 horas, substituível); o tamanho da câmara de trituração é de 47×31 polegadas.

- Produto acabado: pellets de borracha uniformes de 2 a 6 polegadas com taxa de resíduo de fio de aço < 0,5%.

Ⅲ. 7 Cenários de aplicação do Tire TDF (com casos empresariais)

O TDF de pneus abrange vários setores de alto consumo de energia, com fornos de cimento representando 60% de aplicações, fábricas de papel 15%, caldeiras industriais 10%, engenharia civil 8%, usinas de incineração de resíduos 5%, usinas de energia de biomassa 1% e produção de borracha reciclada 1%.

Cenário 1: combustível para fornos de cimento

- Caso: Uma linha de produção de cimento dos EUA co-combina 20% TDF, consumindo 3.300 toneladas curtas de resíduos de pneus anualmente, economizando $1,32 milhão em custos de carvão e reduzindo as emissões de carbono em 1.980 toneladas de CO₂e.

- Vantagens: A alta temperatura de 2.550°F dos fornos de cimento decompõe completamente o cloro na borracha, evitando a formação de dioxina, e as cinzas podem ser usadas como “material de correção de ferro” para a produção de cimento.

Cenário 2: Combustível da fábrica de papel

- Caso: Uma fábrica de papel canadense usa o TDF para substituir o carvão 30%, reduzindo as emissões de óxido de enxofre em 264 toneladas curtas por ano e cortando os custos de combustível em 18%.

- Vantagens: O TDF queima de forma estável e não causa problemas de “coqueificação” como o combustível de biomassa.

Cenário 3: Preenchimento de engenharia civil

- Caso: Um subleito de rodovia dos EUA usa pellets de TDF para enchimento, que é 30% mais leve do que a pedra tradicional, melhora o isolamento acústico em 25% e reduz os custos de construção em 10%.

Ⅳ. 5 Principais vantagens dos sistemas TDF de pneus (vs. tecnologia de pirólise)

Muitas pessoas perguntam: “O que é melhor: TDF ou pirólise de pneus?” Aqui está uma comparação detalhada:

Em termos de respeito ao meio ambiente, o processamento físico do TDF de pneus não envolve produtos químicos ou altas temperaturas e não produz poluição secundária, enquanto a tecnologia de pirólise de pneus gera fumaça de óleo e alcatrão que exigem tratamento dos gases de escape. Com relação ao custo de investimento, uma linha de produção de TDF custa de $1,1 a 3,3 milhões, valor significativamente menor do que os $5,5 a 11 milhões necessários para uma linha de pirólise de pneus. Em termos de capacidade, os sistemas TDF processam de 2,2 a 22 toneladas curtas por hora, superando o desempenho da tecnologia de pirólise, que é de 0,55 a 2,2 toneladas curtas por hora. Quanto à flexibilidade do produto, o TDF permite tamanhos ajustáveis de pellets para atender a diversas necessidades, enquanto a pirólise produz apenas óleo, gás e negro de fumo. Em relação à conformidade com as políticas, o TDF atende aos padrões EPA/CE e é amplamente aceito, enquanto a pirólise é restrita em algumas regiões.

Além disso, os sistemas TDF têm três vantagens exclusivas:

- Alta automação: O painel de controle PLC monitora a capacidade e o desgaste da lâmina em tempo real, oferecendo suporte à depuração remota.

- Baixo custo de manutenção: As lâminas podem ser substituídas individualmente; o custo de manutenção anual é de apenas 5% do preço total do equipamento.

- Forte adaptabilidade da matéria-prima: Pode processar 80% de pneus novos + 20% de pneus velhos sem classificação.

Ⅴ. Tendências do setor de pneus TDF: crescimento de 3x até 2025-2030

De acordo com o Relatório Global do Mercado de Combustível Derivado de Pneus:

- O tamanho do mercado global de TDF foi de $1,32 bilhão em 2023 e chegará a $4,95 bilhão em 2030, com um CAGR de 19%.

- A América do Norte é o mercado de crescimento mais rápido; a participação dos EUA e do Canadá na demanda aumentará de 28% em 2023 para 42% em 2030.

Para as empresas, o período de retorno dos projetos de TDF é de cerca de 2 a 3 anos:

- Custo da matéria-prima: $44-66 por tonelada curta de resíduos de pneus.

- Preço do produto acabado: $176-264 por tonelada curta de pelotas de TDF.

- Lucro anual: Uma linha de produção de 11 toneladas/hora curta gera um lucro anual de $2,2 a 5,5 milhões.

Ⅵ. Perguntas frequentes

Q1: A combustão de TDF de pneus produz dioxinas?

R: Em cenários de alta temperatura (>2190°F), como fornos de cimento, as dioxinas são completamente decompostas. Para caldeiras de baixa temperatura, é necessário um equipamento de tratamento de gás de combustão de apoio, e as emissões podem atender aos padrões da EPA.

P2: As pessoas físicas podem investir em projetos do TDF?

R: Atualmente, TDF Os projetos da EPA são principalmente para empresas, exigindo licenças de descarte de resíduos sólidos da EPA. Uma única linha de produção custa cerca de $1,1-3,3 milhões.