Um guia abrangente para os processos principais de três estágios, seis cenários principais de aplicação de energia e cinco vantagens técnicas automatizadas da fábrica de TDF de pneus, revelando o código industrial de “pneus para combustível”.

Quando as fábricas de cimento e as usinas de energia começam a usar “pneus como combustível”, muitas pessoas se perguntam: Como os pneus usados são transformados em combustível alternativo limpo? E o mais importante: quanto carvão o combustível TDF de pneus pode substituir? A resposta está na Fábrica de pneus TDF - Por meio de trituração mecânica e separação de fios de aço, ele converte pneus usados em TDF (Combustível Derivado de Pneu) de alto valor calorífico e baixa poluição, resolvendo o problema de reciclagem de pneus e oferecendo uma alternativa sustentável à energia tradicional. Hoje, vamos detalhar: Como funciona uma usina de TDF de pneus? Qual é a taxa de substituição e o valor de aplicação do combustível TDF?

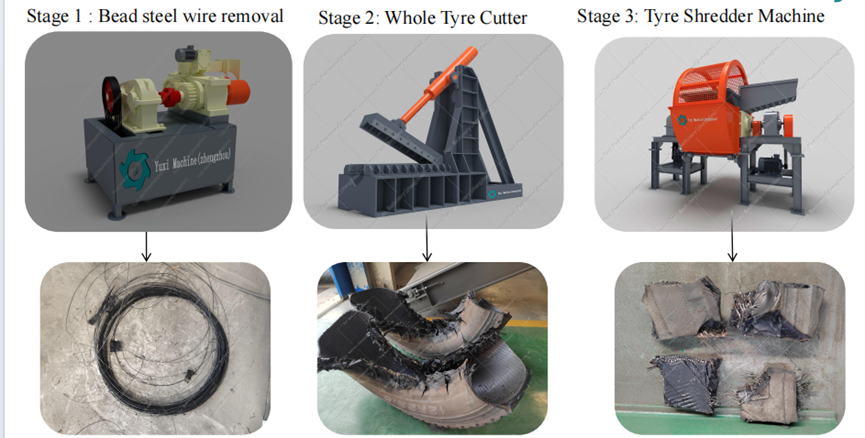

I. O processo principal de três estágios da fábrica de TDF de pneus: De “pneus usados” a “combustível TDF limpo”

O núcleo da fábrica de TDF de pneus é “puro processamento físico + nenhuma poluição química”, completando a transformação de “pneus em combustível” em três estágios, sem altas temperaturas ou emissões:

- Etapa 1: Remoção do fio de aço do cordão

Primeiro, um equipamento profissional é usado para remover o fio de aço do talão da borda do pneu. Essa é a primeira etapa da “remoção de impurezas” - o equipamento pode se adaptar a pneus de 650 a 1200 mm, processando de 40 a 45 peças por hora. O fio de aço do talão removido pode ser reciclado diretamente para a fabricação de aço, estabelecendo a base para a trituração subsequente. - Etapa 2: Corte do pneu inteiro

O pneu com o arame de aço do talão removido é enviado para o cortador de pneus inteiros. A lâmina acionada pelo sistema hidráulico corta o pneu em 3-4 seções, com uma eficiência de corte de até 40-45 peças por hora. As seções de pneus cortadas são uniformes em tamanho, facilitando a próxima etapa de trituração. - Etapa 3: Destruição de pneus

As seções de pneus cortadas entram na máquina trituradora de pneus, que usa lâminas de eixo duplo de 450 mm de diâmetro para triturar em alta velocidade, produzindo blocos de borracha de 50 a 100 mm. O triturador usa lâminas de 40Cr (dureza 55-58 HRC), processando 3.000 kg de pneus por hora. Por fim, são obtidos cavacos de borracha uniformes com o mínimo de resíduos de fios de aço, que são combustível TDF limpo.

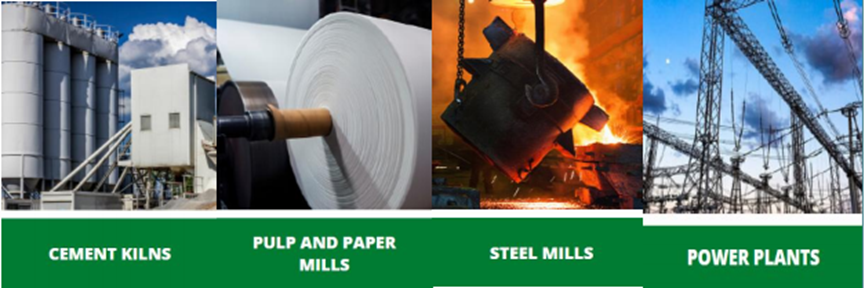

II. 6 Cenários principais de aplicação do combustível TDF de pneus: “Soluções alternativas de energia” de fábricas de cimento a usinas de energia

O combustível TDF processado em três estágios tem um valor calorífico de até 4.000 kcal/kg, amplamente utilizado em seis cenários de energia, tornando-se uma alternativa ideal aos combustíveis fósseis tradicionais:

- Combustível para fornos de cimento

O TDF pode substituir 30% de carvão para a calcinação do forno de cimento. Cada tonelada de TDF pode reduzir as emissões de carbono em cerca de 0,8 toneladas e diminuir o custo de combustível das fábricas de cimento em 15%. - Combustível para fábricas de papel e celulose

No processo de cozimento das fábricas de papel e celulose, o TDF pode ser usado como combustível auxiliar para melhorar a eficiência da utilização da energia térmica em 20%. Cada tonelada de TDF pode substituir cerca de 0,8 tonelada de carvão. - Combustível para caldeiras industriais e de serviços públicos

O TDF tem boa estabilidade de combustão e baixo teor de cinzas. Usado para aquecimento em caldeiras de fábricas e instalações públicas, ele não causa desgaste adicional à caldeira. Cada tonelada de TDF pode gerar calor equivalente a cerca de 3.000 kWh de eletricidade. - Aplicações de engenharia civil

O TDF pode ser usado como material leve para preenchimento de subleito, com efeitos de isolamento térmico e absorção de choque. São necessárias cerca de 0,5 tonelada de TDF por metro cúbico de subleito, o que reduz o desperdício na construção. - Outras instalações de conversão de pneus em energia

Em usinas de conversão de energia profissionais, o TDF pode ser usado diretamente para geração de energia ou aquecimento. 1 tonelada de TDF pode atender à demanda de eletricidade de uma família comum por 3 meses. - Chips de TDF de corte limpo para processamento posterior

O TDF pode ser posteriormente processado em chips limpos de 50 a 100 mm para cenários de energia de ponta, com um preço de mercado 20% mais alto do que o TDF comum.

III. Vantagens ambientais do combustível TDF de pneus: Por que o “Tires-to-Fuel” é uma opção ecológica?

O combustível TDF se tornou um “novo favorito” no setor de energia, não apenas por causa de seu alto valor calorífico, mas também por causa de suas características ambientais:

- Sem poluição secundária

A produção de TDF utiliza processamento físico puro em todo o processo, sem aditivos químicos ou combustão em alta temperatura, e não produz gases nocivos, como dioxinas, atendendo aos padrões ambientais da UE. - Redução das emissões de carbono

Cada tonelada de TDF utilizada pode reduzir as emissões de dióxido de carbono em cerca de 0,8 tonelada, o que equivale ao sequestro de carbono de 40 árvores em um ano. - Utilização total de pneus usados

As fábricas de TDF podem processar vários pneus usados, como pneus de carro, pneus de caminhão e pneus de engenharia, realizando a “utilização de recursos de pneus 100%” e evitando a poluição causada pelo aterro ou incineração de pneus. - Redução da pressão de descarte de resíduos

Cerca de 1,5 bilhão de pneus usados são produzidos globalmente todos os anos. As fábricas de TDF podem converter esses “resíduos negros” em energia, reduzindo a pressão sobre os aterros sanitários.

IV. 5 Vantagens técnicas da fábrica de pneus TDF: Por que o “processamento automatizado” é mais popular?

A fábrica de TDF de pneus pode se tornar a principal transportadora de “pneus para combustível”, apoiada por cinco grandes vantagens técnicas:

- Operação totalmente automatizada

Equipado com um painel de controle PLC e um sistema de alimentação automática por correia transportadora, ele pode monitorar e ajustar os parâmetros de produção em tempo real, dando suporte ao processamento automático de pneus de carro e de caminhão sem um grande número de funcionários em serviço. - Design que prioriza a segurança

Botões de parada de emergência integrados, proteção contra sobrecarga e mecanismos de travamento da lâmina para evitar riscos de segurança durante a produção e garantir a operação estável do equipamento. - Saída de combustível de especificação dupla

Ele pode produzir combustível TDF de 50 a 100 mm de acordo com a demanda, adaptando-se aos requisitos de combustão de diferentes cenários e atendendo às necessidades diferenciadas de fábricas de cimento e usinas de energia. - Baixo tempo de inatividade e custos de manutenção

As lâminas adotam um design substituível com uma vida útil de até 2.000 horas. As lâminas de corte são fáceis de substituir, e os custos de manutenção são 30% menores do que os dos equipamentos tradicionais. - Alta eficiência de processamento

Ele pode processar de 2 a 20 toneladas de pneus mistos de carro/caminhão por hora, com alta eficiência de trituração e baixo consumo de energia. Um equipamento pode processar cerca de 50 toneladas de pneus usados por dia.

Fábrica de pneus TDF converte pneus usados em combustível limpo de alto valor calorífico por meio de “processamento físico puro em três estágios + vantagens ambientais”, resolvendo o problema ambiental da reciclagem de pneus e fornecendo uma solução sustentável para o setor de energia. Seus 6 principais cenários de aplicação transformam “pneus em combustível” de um conceito em realidade; suas 5 principais vantagens técnicas tornam o processo de produção mais eficiente e seguro. Impulsionada pela meta de “carbono duplo”, a fábrica de TDF de pneus não é apenas o “destino dos pneus usados”, mas também um “novo caminho para a economia circular” - cada uma dessas fábricas está reduzindo a carga sobre a terra e criando um novo valor energético para o setor.