هل لديك فضول لمعرفة كيف يكسر الوقود المشتق من الإطارات (TDF) الصورة النمطية “لإعادة التدوير منخفضة القيمة” لنفايات الإطارات، ويصبح بديلاً أخضر في أنظمة الطاقة الصناعية، ويفتح مسارًا جديدًا للربح لمؤسسات إعادة التدوير؟ يستكشف هذا الدليل المتعمق المنطق التقني، وسيناريوهات التطبيق، ومكاسب السياسات، وتخطيط الاستثمار في إعادة تدوير الوقود المستخرج من الإطارات TDF، ويكشف عن القيمة الأساسية لمسار إعادة التدوير هذا الذي لا يحظى بالتقدير الكافي في الاقتصاد الدائري العالمي.

I. لماذا إعادة تدوير الإطارات TDF أن تصبح “الحصان الأسود” في التخلص من إطارات النفايات؟

في مجال إعادة تدوير نفايات الإطارات، برز وقود TDF (الوقود المشتق من الإطارات) تدريجيًا كاتجاه أساسي إلى جانب مسحوق المطاط والمطاط المستصلح، وهو ما تفضله بشكل خاص المؤسسات الصناعية ذات الطلب العالي على الطاقة. إن مزاياه الفريدة تجعله “خيارًا فعالاً من حيث التكلفة” لكل من شركات إعادة التدوير والمستخدمين النهائيين:

- كثافة طاقة عالية وميزة التكلفة: تبلغ القيمة الحرارية ل TDF 32-38 ميجا جول/كجم، وهي أعلى من الفحم (25-30 ميجا جول/كجم) وقريبة من الديزل. وتكلفة الوحدة الحرارية للوحدة أقل من الفحم بمقدار 30-401 تيرابايت/كغ و60-701 تيرابايت/كغ أقل من الديزل، مما يقلل بشكل كبير من تكاليف الطاقة في المؤسسات الصناعية النهائية.

- سيناريوهات التطبيق على نطاق واسع: يُستخدم TDF على نطاق واسع في قمائن الأسمنت ومحطات الطاقة ومصانع الصلب ومصانع الورق والمجالات الصناعية الأخرى كبديل للفحم أو الوقود الإضافي. خاصة في قمائن الأسمنت، يمكن لدرجات الحرارة المرتفعة (≥1450 ℃) أن تتحلل المواد الضارة تمامًا مثل الهيدروكربونات العطرية متعددة الحلقات (PAHs) في TDF، مما يحقق “استعادة الطاقة + التخلص غير الضار” في خطوة واحدة.

- دعم السياسات وميزة الامتثال: في أوروبا وأمريكا الشمالية ومناطق أخرى، يُعترف بصندوق TDF كمصدر للطاقة المتجددة. يمكن أن تتمتع الشركات التي تستخدم TDF بحوافز ضريبية وائتمانات خفض انبعاثات الكربون وغيرها من دعم السياسات. وفي الوقت نفسه، تتجنب إعادة تدوير TDF المخاطر البيئية لطمر نفايات الإطارات وحرقها، مما يتوافق مع أكثر معايير حماية البيئة صرامة.

- عتبة منخفضة وربحية سريعة: بالمقارنة مع المعالجة العميقة المعقدة لمسحوق المطاط، فإن إنتاج TDF له عتبات تقنية ومعدات أقل، ودورات استرداد استثمارية أقصر (عمومًا من سنة إلى سنتين)، وهو أكثر ملاءمة لمؤسسات إعادة التدوير الصغيرة والمتوسطة الحجم لدخول السوق بسرعة.

ثانياً. العملية التقنية الأساسية لإعادة تدوير الإطارات TDF: من نفايات الإطارات إلى وقود عالي الجودة

تركز عملية إعادة تدوير إطارات TDF على “تعظيم الاحتفاظ بالطاقة” و“التحكم في المواد الضارة”، مع عملية إنتاج مبسطة ولكن صارمة. وتغطي العملية بأكملها 5 حلقات أساسية، مما يضمن جودة وسلامة إطارات TDF:

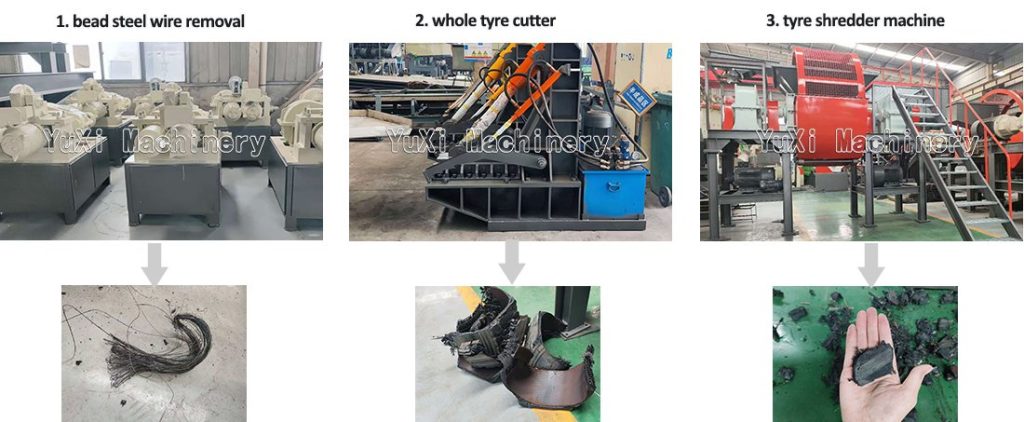

- فرز المواد الخام والمعالجة المسبقة

الخطوة الأولى في إنتاج TDF هي الفحص الصارم للمواد الخام. يتم استبعاد إطارات النفايات ذات التلوث الزيتي الخطير أو التآكل الكيميائي أو المختلطة بكتل معدنية كبيرة (مثل أجزاء المحرك). يتم تفكيك إطارات النفايات المؤهلة أولاً لإزالة الأسلاك الفولاذية الخرزية (التي تمثل 10-15% من وزن الإطار) من خلال آلة التفكيك الهيدروليكية، ثم يتم فرزها حسب النوع (إطارات السيارات، إطارات الشاحنات، الإطارات الهندسية) لضمان تغذية موحدة. - التكسير والتقطيع المتدرج

يتم إرسال الإطارات المعالجة مسبقًا إلى آلة التقطيع ذات العمود المزدوج (محرك بقوة 55-110 حصانًا، وقواطع AISI 4140) للتقطيع الأولي، لتكوين قطع الإطارات من 5-10 بوصات. ثم، تدخل بعد ذلك إلى كسارة ثانوية (مطحنة مطرقية أو كسارة صدمية) بفتحة غربال قابلة للتعديل (10-50 مم) ليتم سحقها إلى جزيئات TDF موحدة 10-50 مم. ويمكن تخصيص حجم الجسيمات وفقًا لاحتياجات المستخدمين النهائيين (على سبيل المثال، 10-20 مم لقمائن الأسمنت، و20-50 مم لمحطات الطاقة). - إزالة الشوائب وتنقيتها

إزالة الشوائب هي المفتاح لضمان جودة TDF. تمر جسيمات TDF المسحوقة من خلال نظام إزالة الشوائب متعدد المراحل: أولاً، يفصل فاصل مغناطيسي عالي الكثافة (قوة المجال المغناطيسي ≥ 8000 غاوس) الأسلاك الفولاذية المتبقية (محتوى الأسلاك الفولاذية النهائية في TDF هو ≤ 0.5%)؛ ثم يقوم فاصل هوائي بإزالة الشوائب الخفيفة مثل الألياف والغبار (محتوى الألياف ≤ 1%)؛ وأخيرًا، تقوم غربال اهتزازي بتصفية الجسيمات كبيرة الحجم، مما يضمن توحيد جسيمات TDF. - التجفيف ومراقبة الجودة

يتم إرسال جسيمات TDF المنقاة إلى مجفف دوار لمعالجة التجفيف. يتم التحكم في درجة حرارة التجفيف عند 100-120 درجة مئوية، ويتم تقليل محتوى الرطوبة في TDF إلى ≤ 8% لتجنب التأثير على كفاءة الاحتراق. بعد التجفيف، يتم إجراء فحص العينات، بما في ذلك مؤشرات مثل القيمة الحرارية، ومحتوى الرماد (≤ 8%)، ومحتوى الكبريت (≤ 1.5%)، والمحتوى المعدني، مما يضمن أن TDF يفي بمعايير الاتحاد الأوروبي EN 15359 ومعايير ASTM D6316 الأمريكية. - التعبئة والتغليف والتخزين

يتم تعبئة رذاذ TDF المؤهل بواسطة آلة تعبئة أوتوماتيكية (25 كجم/كيس أو كيس طن) وتخزينه في مستودع جاف وجيد التهوية. يتم تجهيز المستودع بمرافق مكافحة الحرائق (مثل أنظمة الرش الآلي) ومعدات مراقبة درجة الحرارة والرطوبة لمنع امتصاص TDF للرطوبة أو التكتل أو التسبب في مخاطر على السلامة.

ثالثًا. اختيار المعدات الرئيسية لإعادة تدوير الإطارات من رغاوي الإطارات: الموازنة بين الكفاءة والجودة

تعتمد جودة TDF إلى حد كبير على أداء معدات الإنتاج. وبالنسبة لمؤسسات إعادة التدوير، ينبغي اتباع معايير اختيار المعدات الرئيسية التالية لضمان إنتاج مستقر ومخرجات عالية الجودة:

- آلة التقطيع مزدوجة العمود

إعطاء الأولوية للمعدات المزودة بمحرك بقوة 75-110 حصان، وقواطع AISI 4140 عالية القوة، وكفاءة تمزيق تتراوح بين 1-3 أطنان/ساعة. يجب أن يتبنى عمود القاطع تصميم ترتيب متدرج لتحسين كفاءة التقطيع، وأن يكون مزودًا بنظام حماية تلقائي للحماية من التحميل الزائد لتجنب تلف المعدات الناجم عن الشوائب الصلبة. - كسارة ثانوية

اختر مطحنة مطرقة أو كسارة صدمية بفتحة غربال قابلة للتعديل (10-50 مم) ورؤوس مطرقة مقاومة للتآكل بدرجة 65 مليون طن. يجب أن تحتوي الكسارة على منفذ تغذية كبير للتكيف مع أنواع مختلفة من قطع الإطارات، ويجب أن تكون حجرة التكسير سهلة التنظيف لتجنب الشوائب المتبقية. - نظام إزالة الشوائب

يجب أن يكون للفاصل المغناطيسي قوة مجال مغناطيسي ≥ 8000 غاوس وكفاءة فصل ≥ 99%. يجب أن يكون للفاصل الهوائي حجم هواء قابل للتعديل للتكيف مع فصل جسيمات TDF ذات الأحجام المختلفة. يوصى بتكوين غربال اهتزازي متعدد المراحل لضمان توحيد حجم جسيمات TDF. - نظام التجفيف

اختر مجففًا دوارًا مزودًا بمصدر تسخين من الغاز الطبيعي أو وقود الكتلة الحيوية (منخفض التلوث)، ويجب أن تتناسب سعة التجفيف مع حجم الإنتاج (على سبيل المثال، 1-3 أطنان/ساعة). يجب أن يكون المجفف مجهزًا بنظام تحكم في درجة الحرارة وجهاز مراقبة الرطوبة لضمان أن محتوى الرطوبة في المجفف الدوار يفي بالمعيار. - معدات اختبار الجودة

تهيئة معدات اختبار احترافية، بما في ذلك المسعر (لاختبار القيمة الحرارية)، وجهاز اختبار محتوى الرماد، ومحلل الكبريت، وجهاز الكشف عن المعادن، لإجراء فحص كامل لجودة TDF وضمان الامتثال لمتطلبات المستخدم النهائي ومعايير الصناعة.

رابعاً. سيناريوهات التطبيق ونموذج الربح من إطارات TDF: اختراق معضلة “القيمة المنخفضة”

تمتلك إطارات TDF مجموعة واسعة من التطبيقات النهائية، ونموذج أرباحها متنوع، مما يساعد شركات إعادة التدوير على تحقيق “دخل ثابت + قيمة إضافية”:

سيناريوهات التطبيق الأساسية

- أفران الأسمنت: أكبر مجال تطبيق ل TDF. قمائن الأسمنت لديها درجة حرارة عالية ووقت إقامة طويل، والتي يمكن أن تحرق TDF بالكامل وتحلل المواد الضارة. استخدام TDF كوقود مساعد يمكن أن يقلل من استهلاك الفحم بمقدار 10-151 تيرابايت 3 تيرابايت 3 تيرابايت ويقلل من انبعاثات الكربون بمقدار 8-121 تيرابايت 3 تيرابايت. وقد استخدمت كبرى الشركات المصنعة للأسمنت مثل لافارج هولسيم وهايدلبرج للأسمنت على نطاق واسع TDF.

- محطات توليد الطاقة: يمكن خلط TDF مع الفحم (نسبة الخلط 5-15%) لتوليد طاقة الاحتراق، مما يقلل من تكلفة توليد الطاقة. كما تستخدم بعض محطات توليد الطاقة من النفايات لتوليد الطاقة أيضاً وقود TDF كوقود تكميلي لتحسين كفاءة استخدام الطاقة.

- مصانع الصلب: عند استخدامه في عملية التلبيد في مصانع الصلب، يمكن أن يوفر TDF الحرارة لتلبيد الخام، ويقلل من استهلاك فحم الكوك والفحم، ويحسن جودة الخام الملبد.

- مصانع الورق والمصانع الكيميائية: يستخدم كوقود للغلايات، مما يوفر الحرارة لعمليات الإنتاج مثل صناعة الورق والتفاعلات الكيميائية، مما يقلل من تكاليف الطاقة.

نموذج الربح

- المبيعات المباشرة من TDF: مصدر الربح الرئيسي. يبلغ سعر السوق من TDF 150-300 دولار أمريكي للطن (يختلف حسب المنطقة والجودة)، وتبلغ تكلفة الإنتاج 80-150 دولار أمريكي للطن، بهامش ربح يتراوح بين 50 و1001 تيرا بايت للطن.

- إعادة تدوير أسلاك الصلب والألياف: يمكن بيع الأسلاك الفولاذية المفصولة أثناء عملية الإنتاج إلى مصانع الصلب بسعر 2000-3000 دولار أمريكي/طن، ويمكن بيع الألياف إلى مصانع الأقمشة غير المنسوجة بسعر 800-1200 دولار أمريكي/طن، مما يزيد من الدخل الإضافي.

- إعانات السياسات: في أوروبا وأمريكا الشمالية، يمكن للمؤسسات المنتجة لفلوريد التيتانيوم TDF الحصول على إعانات تتراوح بين 30 و80 دولارًا أمريكيًا للطن. وفي الوقت نفسه، يمكن أن تتمتع الشركات التي تستخدم الوقود المستخلص من ثاني أكسيد الكربون في المراحل النهائية من الإنتاج بأرصدة خفض انبعاثات الكربون، والتي يمكن تداولها في سوق الكربون لخلق قيمة إضافية.

- خدمات مخصصة: توفير حجم وجودة جسيمات رغاوي TDF حسب الطلب وفقًا لاحتياجات المستخدمين النهائيين (على سبيل المثال، رغاوي TDF عالية السعرات الحرارية لمحطات الطاقة، ورغاوي TDF منخفضة الكبريت للمصانع الكيميائية) وفرض رسوم قدرها 10-20%.

V. تحليل الاستثمار والإيرادات لمشاريع إعادة تدوير الإطارات من الإطارات

تتميز إعادة تدوير إطارات TDF بخصائص الاستثمار المنخفض والاسترداد السريع والأرباح المستقرة. وإذا ما أخذنا خط إنتاج 2 طن/ساعة من إطارات TDF كمثال، فإن تحليل الاستثمار والإيرادات يكون على النحو التالي (استناداً إلى معايير السوق الأوروبية والأمريكية):

الاستثمار المبدئي

- شراء المعدات: ما يقرب من 50,000-80,000 دولار أمريكي، بما في ذلك آلة التقطيع ذات العمود المزدوج، والكسارة الثانوية، ونظام إزالة الشوائب، والمجفف، وآلة التغليف، ومعدات الاختبار.

- الموقع والبنية التحتية: ما يقرب من 20,000 إلى 30,000 دولار أمريكي، بما في ذلك استئجار ورشة عمل بمساحة 200-300 قدم مربع، وتصلب الأرض، وتحويل المياه والكهرباء.

- نفقات أخرى: ما يقرب من 10,000 إلى 15,000 دولار أمريكي، بما في ذلك تركيب المعدات والتشغيل التجريبي، والتدريب الفني، وجرد المواد الخام الأولية.

- إجمالي الاستثمار الأولي: ما يقرب من 80,000 إلى 125,000 دولار أمريكي.

تكاليف التشغيل (على أساس 8 ساعات/يوم، 25 يوم/شهر)

- تكلفة المواد الخام: ما يقرب من 80-120 دولار أمريكي للطن (نفايات الإطارات)، مع طلب يومي يبلغ 16 طنًا وتكلفة شهرية تتراوح بين 32,000 و48,000 دولار أمريكي.

- تكلفة الطاقة: تبلغ الطاقة الإجمالية لخط الإنتاج حوالي 120 حصانًا، مع استهلاك كهرباء في الساعة يبلغ 90 كيلو واط ساعة. بحساب 0.15 دولار أمريكي/كيلووات ساعة، تبلغ تكلفة الكهرباء الشهرية 2700-3240 دولار أمريكي. وتبلغ تكلفة وقود التجفيف حوالي 5,000-8,000 دولار أمريكي/شهريًا.

- تكلفة العمالة: هناك حاجة إلى 2-3 عمال، بمتوسط راتب شهري يتراوح بين 3,500-4,500 دولار أمريكي للشخص الواحد. وتبلغ تكلفة العمالة الشهرية 7,000-13,500 دولار أمريكي.

- تكلفة الصيانة والمواد الاستهلاكية: ما يقرب من 3,000-5,000 دولار أمريكي/شهر تقريبًا، بما في ذلك استبدال القاطع، وزيت التشحيم، وأكياس التصفية.

- تكاليف أخرى: بما في ذلك الإيجار والتأمين والنقل، حوالي 4,000-6,000 دولار أمريكي/شهرياً.

- إجمالي تكلفة التشغيل الشهرية: ما يقرب من 53,700-83,740 دولار أمريكي، وتبلغ تكلفة الوحدة لكل طن من TDF حوالي 103-161 دولار أمريكي.

حساب الإيرادات والأرباح

- إيرادات مبيعات TDF: يبلغ الإنتاج الشهري حوالي 400 طن، ويبلغ سعر السوق 150-300 دولار أمريكي للطن. وتبلغ الإيرادات الشهرية 60,000-120,000 دولار أمريكي.

- إيرادات أسلاك الفولاذ: يبلغ الإنتاج الشهري حوالي 48-60 طناً، ويبلغ سعر السوق من 2,000 إلى 3,000 دولار أمريكي للطن. وتبلغ الإيرادات الشهرية 96,000-180,000 دولار أمريكي.

- إيرادات الألياف: يبلغ الإنتاج الشهري حوالي 20-32 طن، بسعر سوق يتراوح بين 800 و1200 دولار أمريكي للطن. وتبلغ الإيرادات الشهرية 16,000-38,400 دولار أمريكي.

- سياسة الدعم: تبلغ الإعانة الشهرية 30-80 دولار أمريكي للطن الواحد، مما يحقق دخلاً شهرياً يتراوح بين 12,000 و32,000 دولار أمريكي.

- إجمالي الإيرادات الشهرية: حوالي 184,000 إلى 370,400 دولار أمريكي.

- الأرباح الشهرية: حوالي 130,260,260-286,660 دولارًا أمريكيًا تقريبًا، ويبلغ الربح السنوي حوالي 1,563,120-3,439,920 دولارًا أمريكيًا. فترة استرداد الاستثمار حوالي 4-8 أشهر.

سادساً الوقاية من المخاطر واتجاهات التنمية في إعادة تدوير الإطارات TDF

على الرغم من أن إعادة تدوير إطارات TDF لها آفاق واسعة، إلا أنها تواجه أيضًا بعض المخاطر. وتحتاج الشركات إلى صياغة استراتيجيات علمية لتجنب المخاطر واغتنام فرص التنمية:

الوقاية من المخاطر

- مخاطر المواد الخام: توقيع عقود تعاون طويلة الأجل مع العديد من موردي إطارات النفايات لضمان استقرار الإمدادات. إنشاء نظام لفحص جودة المواد الخام لتجنب الإطارات غير المؤهلة التي تؤثر على جودة إطارات نفايات الإطارات.

- مخاطر السياسات: انتبه جيدًا للتغيرات في سياسات حماية البيئة وسياسات الدعم في أوروبا وأمريكا. والتأكد من أن إنتاج رغاوي TDF يفي بأحدث المعايير (مثل REACH الاتحاد الأوروبي ووكالة حماية البيئة الأمريكية) لتجنب مخاطر الامتثال.

- مخاطر السوق: إقامة علاقات تعاونية طويلة الأجل مع العملاء الأساسيين في المراحل النهائية (مثل مصانع الأسمنت الكبيرة ومحطات الطاقة) لتأمين قنوات البيع. تنويع العملاء لتجنب الاعتماد المفرط على مستخدم واحد.

اتجاهات التنمية

- جودة عالية وصقل: مع تحسين معايير حماية البيئة، أصبح لدى المستخدمين النهائيين متطلبات أعلى لجودة TDF (مثل انخفاض محتوى الكبريت ومحتوى الرماد). سيميل إنتاج TDF المستقبلي إلى التنقيح، وسيحظى TDF عالي الجودة بقدرة تنافسية أكبر في السوق.

- تكامل الإنتاج والتطبيق: سوف تتعاون مؤسسات إعادة التدوير على نطاق واسع تدريجياً مع المؤسسات الصناعية النهائية لبناء نماذج تعاونية “إنتاج TDF + التوريد في الموقع”، مما يقلل من تكاليف النقل ويحسن استقرار العرض.

- الابتكار التكنولوجي: سيتم استخدام تقنيات جديدة مثل الفرز الذكي، والتكسير منخفض الطاقة، والتجفيف الفعال على نطاق واسع في إنتاج رغاوي TDF، مما يقلل من التكاليف ويحسن كفاءة الإنتاج.

إعادة تدوير الإطارات TDF ليس “بديلاً منخفض التكلفة” لإعادة تدوير مسحوق المطاط، ولكنه مسار عالي القيمة يجمع بين استعادة الطاقة وحماية البيئة والربحية. إنه يكسر المعضلة التقليدية للتخلص من نفايات الإطارات، ويوفر حلاً فعالاً من حيث التكلفة للطاقة للمؤسسات الصناعية، ويخلق مسارًا سريع الربح لمؤسسات إعادة التدوير. وبدعم من سياسات الحياد الكربوني العالمية والتوسع المستمر في التطبيقات النهائية، ستصبح إعادة تدوير الإطارات TDF جزءًا مهمًا من صناعة الاقتصاد الدائري، مما يوفر فرصًا تنموية هائلة للمؤسسات التي تأخذ زمام المبادرة في التخطيط.