دليل شامل للعمليات الأساسية، و6 سيناريوهات رئيسية لاستخدامات الطاقة، و7 مزايا تقنية لنظام المعالجة الفيزيائية لمصنع النشارة الخالية من أسلاك الإطارات.

في سلسلة صناعة إعادة تدوير الإطارات، فإن مصنع النشارة الخالية من أسلاك الإطارات هي حلقة الوصل الرئيسية “لإزالة أسلاك الفولاذ وإنتاج مواد نقية” - يمكنها معالجة الإطارات المستعملة إلى رقائق مطاطية خالية من أسلاك الفولاذ بنسبة 99.9%، مما يحل مشكلة الشوائب في إعادة تدوير الإطارات ويوفر مواد خام عالية النقاء لتحويل “الإطارات إلى طاقة”. اليوم، سنقوم بالتفصيل: كيف تحقق هذه المعدات عدم وجود تلوث ثانوي؟ وما هي سيناريوهات تطبيقها ومزاياها التقنية؟

I. “تقنية فصل الأسلاك الفولاذية السوداء” لمصنع النشارة الخالية من أسلاك الإطارات: من مواد مختلطة إلى مواد نقية

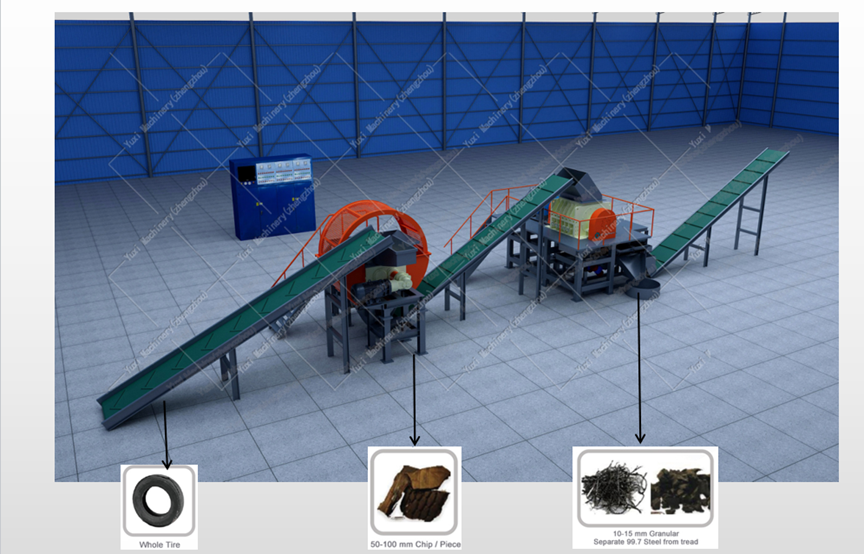

وباعتبارها الخطوة الثانية في نظام إعادة تدوير الإطارات، تكمل هذه المعدات عملية التحويل من “الإطارات المستعملة ذات الأسلاك الفولاذية” إلى “رقائق مطاطية خالية من الأسلاك الفولاذية” من خلال المعالجة الفيزيائية البحتة، حيث تتمحور العملية بأكملها حول أربعة منطقية أساسية: “التفكيك والتقشير والالتقاط والمطابقة”.

- التكيف مع المواد الخام المتكيفة

يتم تغذية الإطارات المستعملة مباشرةً في النظام عبر حزام ناقل دون تصنيف يدوي - تتكيف وحدة التعرف على الحجم المدمجة في الجهاز تلقائيًا مع المواصفات المختلفة للإطارات (مثل إطارات السيارات وإطارات الشاحنات والإطارات الهندسية)، مع كفاءة تغذية تصل إلى 200 إطار في الساعة، مع تجنب تأثير اختلافات المواد الخام على تأثيرات الفصل اللاحقة. - التقطيع المتدرج لتخفيف أسلاك الفولاذ

تقوم المعدات أولاً بإجراء تمزيق أولي خشن على الإطار الكامل، حيث تقوم بتقطيعه إلى قطع مطاطية كبيرة يتراوح طولها بين 10 و15 سم؛ ثم تجري عملية تمزيق ثانوية دقيقة لمعالجة الإطار إلى كتل مطاطية يتراوح طولها بين 5 و8 سم. خلال هذه العملية، يتم “تفكيك” الطبقة اللاصقة بين المطاط والأسلاك الفولاذية داخل الإطار تدريجيًا، مما يضع الأساس للفصل الكامل اللاحق. - فرك عالي السرعة لتقشير أسلاك الصلب

تدور الأسطوانة المسننة لآلة الكشط بسرعة عالية تصل إلى 600 دورة في الدقيقة، مما يؤدي إلى فرك الكتل المطاطية وعصرها لتقشير السلك الفولاذي المغروس في المطاط تمامًا. عند هذه النقطة، يصبح المطاط عبارة عن رقائق من 10 إلى 20 مم، مما يشكل مادة مختلطة مع الأسلاك الفولاذية، في انتظار خطوة الفرز التالية. - الفصل المغناطيسي على مرحلتين لالتقاط أسلاك الصلب

تمر المادة المختلطة أولاً من خلال الفصل المغناطيسي الأولي بقوة مجال مغناطيسي 1.2 تيرابايت لامتصاص أسلاك الصلب الكبيرة، مما يحقق معدل فصل يبلغ 971 تيرابايت 3 تيرابايت؛ ثم تدخل بعد ذلك في فصل مغناطيسي دقيق بقوة مجال مغناطيسي 1.5 تيرابايت لالتقاط أسلاك الصلب الدقيقة المتبقية، مما يزيد من معدل الفصل إلى 99.91 تيرابايت 3 تيرابايت. يتم ضغط الأسلاك الفولاذية المفصولة أخيرًا إلى كتل وبيعها مباشرةً إلى مصانع الصلب لإعادة التدوير. - تصنيف المنتجات النهائية لتتناسب مع الطلب

يتم تصنيف رقائق المطاط المفصولة من خلال شاشة تصنيف إلى نوعين من المنتجات النهائية: “مواد نشارة مقاس 10-15 مم” و“مواد طاقة مقاس 15-20 مم”، بما يتوافق مع سيناريوهات الاستخدام المختلفة على التوالي، مما يحقق مطابقة دقيقة للمواد الخام والطلب.

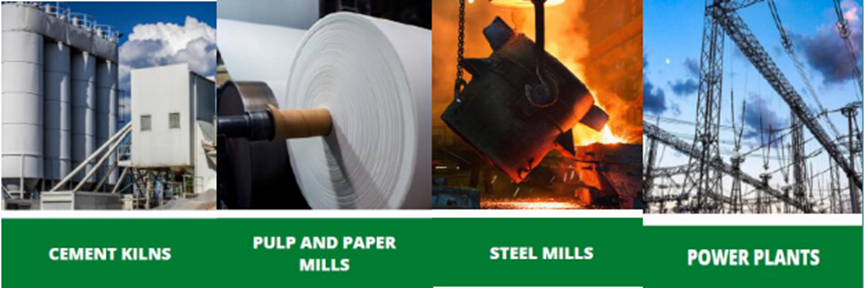

ثانيًا. 6 سيناريوهات استخدامات الطاقة الرئيسية لرقائق المطاط الخالية من أسلاك الصلب: من مصانع الأسمنت إلى محطات توليد الطاقة من أجل “تحويل الإطارات إلى وقود”

تُعد رقائق المطاط الخالية من أسلاك الصلب التي تعالجها المعدات أكثر قيمة كوقود عالي القيمة الحرارية، وتستخدم على نطاق واسع في سيناريوهات الطاقة المتعددة:

- وقود أفران الأسمنت

وتبلغ القيمة الحرارية لرقائق المطاط حوالي 4000 سعرة حرارية/كجم ويمكن أن تحل محل 301 تيرابايت 3 تيرابايت من الفحم لتكليس أفران الأسمنت، مما يقلل من تكلفة الوقود في مصانع الأسمنت ويخفض انبعاثات الكربون. - وقود مصانع اللب والورق

في عملية الطهي في مصانع اللب والورق، يمكن استخدام رقائق المطاط كوقود مساعد لتحسين كفاءة استخدام الطاقة الحرارية - يمكن لطن واحد من رقائق المطاط أن يحل محل حوالي 0.8 طن من الفحم. - وقود الغلايات الصناعية والمرافق العامة

تُستخدم رقائق المطاط للتدفئة في غلايات المصانع والمرافق العامة، وتتميز رقائق المطاط بثبات احتراق جيد ومحتوى رماد منخفض، دون التسبب في تآكل إضافي للغلاية. - تطبيقات الهندسة المدنية

في تعبئة الطبقة التحتية وعزل خطوط الأنابيب وغيرها من المشاريع، يمكن استخدام رقائق المطاط كمواد تعبئة خفيفة الوزن، مع وجود تأثيرات العزل الحراري وامتصاص الصدمات - هناك حاجة إلى حوالي 0.5 طن من رقائق المطاط لكل متر مكعب من الطبقة التحتية. - مرافق تحويل الإطارات إلى طاقة أخرى

في المحطات الاحترافية لتحويل الإطارات إلى طاقة، يمكن معالجة رقائق المطاط إلى وقود مشتق من الإطارات لتوليد الطاقة أو التدفئة - يمكن لطن واحد من رقائق المطاط أن يولد حوالي 3000 كيلوواط ساعة من الكهرباء. - رقائق TDF المقطوعة النظيفة المقطوعة لمزيد من المعالجة

الفولاذ-يمكن معالجة رقائق المطاط الخالية من الأسلاك بشكل إضافي إلى رقائق مطاطية نظيفة TDF لسيناريوهات الطاقة المتطورة، بسعر سوقي أعلى بـ 20% من رقائق المطاط العادية.

ثالثًا. 7 مزايا تقنية لمصنع النشارة الخالية من أسلاك الإطارات: لماذا تعتبر “المعالجة الفيزيائية البحتة” أكثر شيوعًا؟

يمكن أن تصبح هذه المعدات “أداة أساسية” لإعادة تدوير الإطارات، مدعومة بـ 7 مزايا تقنية رئيسية:

- إزالة أسلاك الفولاذ بكفاءة

يمكن لتكنولوجيا الفصل المغناطيسي متعدد المراحل إزالة 99.91 تيرابايت 3 تيرابايت من الأسلاك الفولاذية، مما يضمن نقاء رقائق المطاط بما يكفي للتطبيقات المتطورة وتجنب مشاكل جودة المنتج الناجمة عن الشوائب. - نظام المعالجة الفيزيائية البحتة

يتم اعتماد المعالجة الفيزيائية الكاملة، وتعمل في درجة حرارة الغرفة بدون تفاعلات كيميائية وبدون تلوث ثانوي، مما يلبي متطلبات حماية البيئة. - حجم رقاقة مطاطية قابلة للتعديل

يمكن أن تنتج رقائق مطاطية بحجم 10-20 مم، ويمكن تعديل الحجم وفقًا لاحتياجات العملاء للتكيف مع متطلبات الاستخدام في سيناريوهات مختلفة. - مخرجات متعددة المنتجات

يمكن أن تنتج رقائق مطاطية عالية النقاء وأسلاك فولاذية منفصلة قابلة للبيع، مما يحقق “مادة خام واحدة، ودخلين”. - التشغيل الآلي

مجهزة بنظام تحكم PLC، فهي سهلة التشغيل ومستقرة في الإنتاج، دون الحاجة إلى عدد كبير من العمال اليدويين المناوبين، مما يقلل من تكاليف العمالة. - حماية البيئة وتوفير الطاقة

يعمل في درجة حرارة الغرفة مع استهلاك منخفض للطاقة وعدم وجود انبعاثات، مما يلبي المتطلبات الصناعية في إطار هدف “الكربون المزدوج”. - قابلية واسعة للتكيف

ويمكنها معالجة مختلف الإطارات المستعملة مثل إطارات السيارات وإطارات الشاحنات والإطارات الهندسية، مع مجموعة واسعة من التطبيقات ولا توجد قيود على أنواع المواد الخام.

إن مصنع النشارة الخالية من أسلاك الإطارات تحقق فصل الأسلاك الفولاذية 99.9% من خلال تقنية “المعالجة الفيزيائية النقية + الفصل المغناطيسي على مرحلتين” السوداء، والأهم من ذلك أنها لا تحقق أي تلوث ثانوي، مما يحول الإطارات المستعملة من “نفايات غير نقية” إلى “مواد خام عالية القيمة للطاقة”. تجعل السيناريوهات الستة الرئيسية لاستخدامات الطاقة من “تحويل الإطارات إلى وقود” حقيقة واقعة؛ كما أن مزاياها التقنية السبعة الرئيسية تجعل عملية إعادة التدوير أكثر صداقة للبيئة وفعالية. وفي ظل اتجاه الاقتصاد الدائري، لا تحل هذه المعدات مشكلة التخلص من الإطارات المستعملة فحسب، بل تفتح أيضًا مسارًا جديدًا لـ “تحويل الإطارات إلى طاقة” - فكل هذه المعدات تخفف العبء على الأرض وتخلق قيمة جديدة للصناعة.