دليل شامل للعمليات الأساسية المكونة من 3 مراحل، و6 سيناريوهات رئيسية لتطبيق الطاقة، و5 مزايا تقنية آلية لمصنع تحويل الإطارات إلى وقود، يكشف عن الرمز الصناعي “تحويل الإطارات إلى وقود”.

عندما تبدأ مصانع الأسمنت ومحطات توليد الطاقة في استخدام “الإطارات كوقود”، يتساءل الكثير من الناس: كيف يتم تحويل الإطارات المستعملة إلى وقود بديل نظيف؟ والأهم من ذلك - ما مقدار الفحم الذي يمكن أن يحل وقود الإطارات كوقود بديل؟ تكمن الإجابة في مصنع إطارات TDF - من خلال التقطيع الميكانيكي وفصل الأسلاك الفولاذية، تقوم بتحويل الإطارات المستعملة إلى وقود مستخرج من الإطارات (TDF) عالي القيمة الحرارية ومنخفض التلوث، مما يحل مشكلة إعادة تدوير الإطارات ويوفر بديلاً مستدامًا للطاقة التقليدية. اليوم، سوف نوضح بالتفصيل: كيف يعمل مصنع الوقود المستخلص من الإطارات TDF؟ ما هي نسبة الاستبدال وقيمة استخدام وقود TDF؟

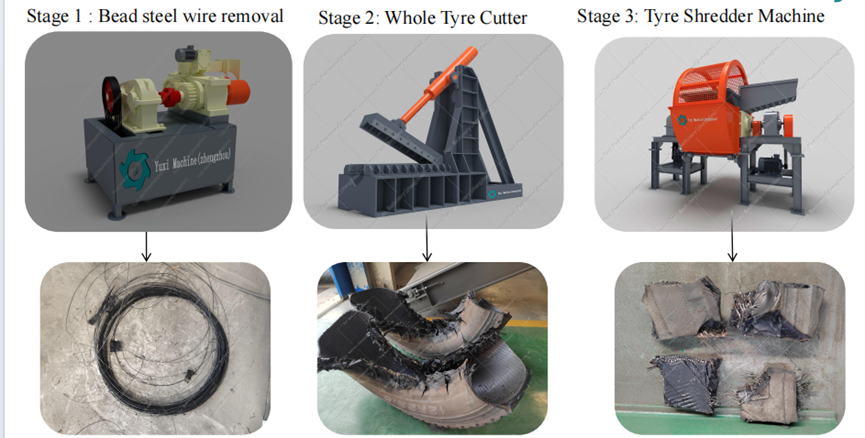

I. العملية الأساسية المكونة من 3 مراحل لمصنع وقود الإطارات TDF: من “إطارات مستعملة” إلى “وقود نظيف TDF”

إن جوهر مصنع TDF للإطارات هو “المعالجة الفيزيائية النقية + عدم وجود تلوث كيميائي”، حيث يتم التحويل من “الإطارات إلى وقود” من خلال 3 مراحل، مع عدم وجود درجة حرارة عالية أو انبعاثات طوال الوقت:

- المرحلة 1: إزالة الأسلاك الفولاذية الخرزية

أولاً، يتم استخدام معدات احترافية لإزالة السلك الفولاذي الخرزة من حافة الإطار. هذه هي الخطوة الأولى من “إزالة الشوائب” - يمكن للمعدات أن تتكيف مع الإطارات التي يتراوح حجمها بين 650-1200 مم، حيث يتم معالجة 40-45 قطعة في الساعة. يمكن إعادة تدوير الأسلاك الفولاذية المزالة مباشرةً لصناعة الفولاذ، مما يضع الأساس للتقطيع اللاحق. - المرحلة 2: قطع الإطارات بالكامل

يتم إرسال الإطار مع إزالة السلك الفولاذي الحديدي إلى قاطع الإطارات بالكامل. تقوم الشفرة التي يحركها النظام الهيدروليكي بتقطيع الإطار إلى 3-4 أقسام، بكفاءة تقطيع تصل إلى 40-45 قطعة في الساعة. تكون أجزاء الإطار المقطوعة موحدة الحجم، مما يسهل خطوة التقطيع التالية. - المرحلة 3: تمزيق الإطارات

تدخل أجزاء الإطارات المقطوعة إلى ماكينة تقطيع الإطارات، والتي تستخدم شفرات مزدوجة العمود بقطر 450 مم لتقطيع الإطارات بسرعة عالية، مما ينتج عنه كتل مطاطية يتراوح قطرها بين 50 و100 مم. وتستخدم آلة التقطيع شفرات من 40Cr (صلابة 55-58 HRC)، وتعالج 3000 كجم من الإطارات في الساعة. وأخيرًا، يتم الحصول على رقائق مطاطية موحدة مع الحد الأدنى من بقايا الأسلاك الفولاذية، وهي عبارة عن وقود TDF نظيف.

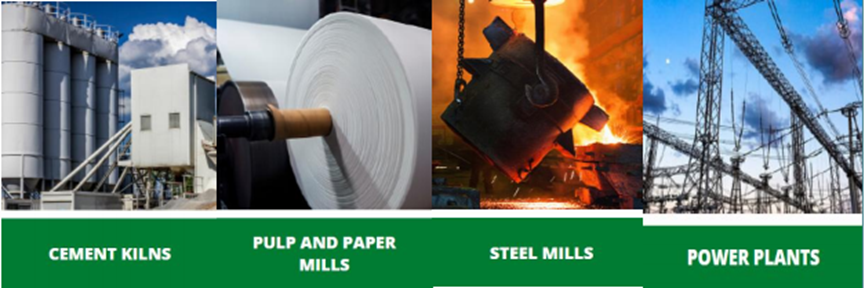

ثانيًا. 6 سيناريوهات التطبيق الأساسية الرئيسية الرئيسية لوقود TDF للإطارات: “حلول بديلة للطاقة” من مصانع الأسمنت إلى محطات توليد الطاقة

يحتوي وقود TDF المعالج من خلال 3 مراحل على قيمة حرارية تصل إلى 4000 سعرة حرارية/كجم، ويستخدم على نطاق واسع في 6 سيناريوهات للطاقة، ليصبح بديلاً مثاليًا للوقود الأحفوري التقليدي:

- وقود أفران الأسمنت

يمكن أن يحل TDF محل 30% من الفحم لتكليس أفران الأسمنت. ويمكن أن يقلل كل طن من فحم TDF من انبعاثات الكربون بحوالي 0.8 طن ويخفض تكلفة الوقود لمصانع الأسمنت بمقدار 151 تيرابايت3 طن. - وقود مصانع اللب والورق

في عملية الطهي في مصانع اللب والورق، يمكن استخدام TDF كوقود مساعد لتحسين كفاءة استخدام الطاقة الحرارية بمقدار 20%. يمكن أن يحل كل طن من TDF محل حوالي 0.8 طن من الفحم. - وقود الغلايات الصناعية والمرافق العامة

يتميز TDF بثبات احتراق جيد ومحتوى رماد منخفض. يستخدم للتدفئة في غلايات المصانع والمرافق العامة، ولا يسبب تآكلًا إضافيًا للغلاية. كل طن من TDF يمكن أن يولد حرارة تعادل حوالي 3000 كيلوواط ساعة من الكهرباء. - تطبيقات الهندسة المدنية

يمكن استخدام TDF كمادة خفيفة الوزن لملء الطبقة التحتية، مع تأثيرات العزل الحراري وامتصاص الصدمات. ويلزم حوالي 0.5 طن من مادة TDF لكل متر مكعب من الطبقة السفلية، مع تقليل نفايات البناء. - مرافق تحويل الإطارات إلى طاقة أخرى

في محطات تحويل الطاقة الاحترافية، يمكن استخدام TDF مباشرة لتوليد الطاقة أو التدفئة. يمكن لطن واحد من TDF تلبية الطلب على الكهرباء لأسرة عادية لمدة 3 أشهر. - رقائق TDF المقطوعة النظيفة لمزيد من المعالجة

يمكن معالجة TDF بشكل إضافي إلى رقائق نظيفة بحجم 50-100 مم لسيناريوهات الطاقة المتطورة، بسعر سوقي أعلى بـ 20% من TDF العادي.

ثالثًا. المزايا البيئية لوقود تحويل الإطارات إلى وقود: لماذا يعتبر “”تحويل الإطارات إلى وقود`` خياراً أخضر؟

أصبح وقود TDF “المفضل الجديد” في صناعة الطاقة ليس فقط بسبب قيمته الحرارية العالية، ولكن أيضًا بسبب خصائصه البيئية:

- لا يوجد تلوث ثانوي

يستخدم إنتاج TDF معالجة فيزيائية نقية طوال الوقت، بدون إضافات كيميائية أو احتراق بدرجة حرارة عالية، ولا ينتج غازات ضارة مثل الديوكسينات، مما يفي بالمعايير البيئية للاتحاد الأوروبي. - انخفاض انبعاثات الكربون

يمكن أن يقلل كل طن من TDF المستخدم من انبعاثات ثاني أكسيد الكربون بحوالي 0.8 طن، أي ما يعادل عزل الكربون لـ 40 شجرة في عام واحد. - الاستفادة الكاملة من الإطارات المستعملة

يمكن لمصانع TDF معالجة مختلف الإطارات المستعملة مثل إطارات السيارات وإطارات الشاحنات والإطارات الهندسية، مما يحقق “100% الاستفادة من موارد الإطارات” وتجنب التلوث الناجم عن طمر الإطارات أو حرقها. - انخفاض ضغط التخلص من النفايات

يتم إنتاج حوالي 1.5 مليار إطار مستعمل على مستوى العالم كل عام. ويمكن لمصانع تصنيع الإطارات المستعملة تحويل هذه “النفايات السوداء” إلى طاقة، مما يقلل الضغط على مدافن النفايات.

رابعًا. 5 المزايا التقنية لمصنع TDF للإطارات: لماذا “المعالجة الآلية” أكثر شيوعًا؟

يمكن أن يصبح مصنع الإطارات TDF الناقل الأساسي لـ “تحويل الإطارات إلى وقود”، مدعومًا بـ 5 مزايا تقنية رئيسية:

- تشغيل آلي بالكامل

مزود بلوحة تحكم PLC ونظام تغذية أوتوماتيكي بحزام ناقل يمكنه مراقبة وضبط معلمات الإنتاج في الوقت الفعلي، مما يدعم المعالجة الأوتوماتيكية لإطارات السيارات وإطارات الشاحنات دون الحاجة إلى عدد كبير من العمال اليدويين أثناء العمل. - تصميم السلامة أولاً

أزرار إيقاف الطوارئ المدمجة، والحماية من التحميل الزائد، وآليات قفل الشفرات لتجنب مخاطر السلامة أثناء الإنتاج وضمان التشغيل المستقر للمعدات. - مخرجات الوقود ثنائي المواصفات

ويمكنه إنتاج وقود TDF بقطر 50-100 مم وفقًا للطلب، والتكيف مع متطلبات الاحتراق في سيناريوهات مختلفة وتلبية الاحتياجات المتباينة لمصانع الأسمنت ومحطات الطاقة. - انخفاض وقت التوقف عن العمل وتكاليف الصيانة

تعتمد الشفرات تصميمًا قابلاً للاستبدال مع عمر تشغيلي يصل إلى 2000 ساعة. شفرات القطع سهلة الاستبدال، وتكاليف الصيانة 30% أقل من المعدات التقليدية. - كفاءة معالجة عالية

ويمكنها معالجة 2-20 طنًا من إطارات السيارات/الشاحنات المختلطة في الساعة، مع كفاءة تمزيق عالية واستهلاك منخفض للطاقة. يمكن لمعدة واحدة معالجة حوالي 50 طنًا من الإطارات المستعملة يوميًا.

مصنع إطارات TDF يحول الإطارات المستعملة إلى وقود نظيف عالي القيمة الحرارية من خلال “معالجة فيزيائية نقية على 3 مراحل + مزايا بيئية”، مما يحل المشكلة البيئية لإعادة تدوير الإطارات ويوفر حلاً مستدامًا لصناعة الطاقة. تحوّل سيناريوهات التطبيق الستة الرئيسية “تحويل الإطارات إلى وقود” من مفهوم إلى حقيقة واقعة؛ كما أن مزاياها التقنية الرئيسية الخمس تجعل عملية الإنتاج أكثر كفاءة وأمانًا. وانطلاقًا من هدف “الكربون المزدوج”، فإن مصنع تحويل الإطارات إلى وقود ليس فقط “وجهة الإطارات المستعملة”، بل هو أيضًا “مسار جديد للاقتصاد الدائري” - فكل مصنع من هذا النوع يخفف العبء على الأرض ويخلق قيمة جديدة للطاقة في الصناعة.