هل تبحث عن معلومات عن “كيفية التخلص من نفايات الإطارات” أو “بدائل الطاقة النظيفة للفحم”؟ الوقود المشتق من الإطارات هو الحل الذي يحول “النفايات السوداء” إلى “طاقة خضراء” - فهو لا يحول 1.5 مليار إطار من نفايات الإطارات المتولدة عالميًا كل عام فحسب، بل يقلل أيضًا من انبعاثات الكربون بمقدار 151 تيرابايت 3 تيرابايت لأفران الأسمنت ومصانع الورق، مع قيمة حرارية أعلى من الفحم بمقدار 101 تيرابايت 3 تيرابايت. واليوم، نقوم بتفصيل عملية الإنتاج، وسيناريوهات التطبيق، وتحليل التكلفة والفائدة، واتجاهات الصناعة بالتفصيل.

Ⅰ. ما هي إطارات TDF؟ لماذا هو خيار بيئي جديد؟

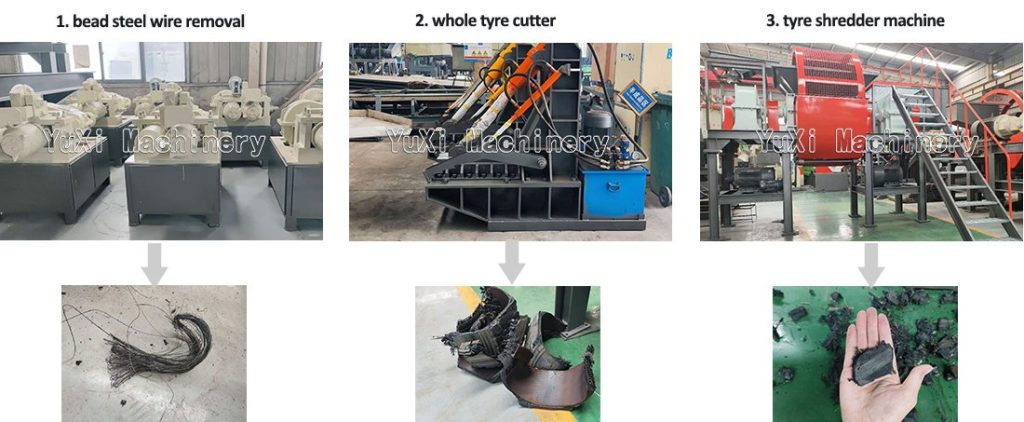

إطارات TDF (وقود مشتق من الإطارات) يشير إلى كريات مطاطية موحدة قياس 2-6 بوصة يتم الحصول عليها عن طريق المعالجة الفيزيائية لنفايات الإطارات من خلال 3 خطوات: “إزالة الخرزة الفولاذية ← القطع ← التقطيع ← التقطيع”. المعلمات الأساسية هي كما يلي:

- القيمة الحرارية: 18,000 إلى 20,600 وحدة حرارية بريطانية/رطل (الفحم حوالي 17,000 إلى 19,000 وحدة حرارية بريطانية/رطل)

- محتوى الرطوبة: < 5%

- محتوى الرماد < 10%

- محتوى الكبريت: < 1.51 تيرابايت 3 تيرابايت

لقد أصبح خياراً بيئياً جديداً بسبب 3 قيم أساسية:

- حل مشاكل الصناعة: تولد الولايات المتحدة حوالي 300 مليون إطار نفايات سنويًا. ويتطلب طمر النفايات التقليدي 800 فدان من الأراضي، ويطلق الحرق 0.1-0.3 نانوغرام مكافئ سمية/متر مكعب من الديوكسينات (معيار وكالة حماية البيئة هو 0.1 نانوغرام مكافئ سمية/متر مكعب)، بينما يحقق استخدام موارد من إطارات الإطارات في الطمر التقليدي 1001 تيرابايت في المتر المكعب.

- مكسب للجميع من حيث خفض الكربون وتوفير التكاليف: تُظهر بيانات من إحدى شركات الأسمنت الأمريكية أن استخدام وقود TDF يقلل من تكاليف الوقود بمقدار 221 تيرابايت 3 تيرابايت وانبعاثات الكربون السنوية بمقدار 1090 طنًا من ثاني أكسيد الكربون (أي ما يعادل إزالة 237 سيارة من الطريق سنويًا).

- دعم السياسات: تتطلب “خطة عمل الاقتصاد الدائري” في الاتحاد الأوروبي إعادة تدوير 1001 طن من نفايات الإطارات بحلول عام 2030، وتصنف وكالة حماية البيئة الأمريكية الوقود البديل للإطارات على أنه “وقود بديل مقبول”.

Ⅱ. تحويل الإطارات إلى TDF: المعالجة الفيزيائية المكونة من 3 خطوات (مع معلمات المعدات)

بأخذ مصنع YUXI TDF لإعادة تدوير الإطارات كمثال، يتم التحكم في النظام بأكمله بالكامل بواسطة PLC، حيث يتم معالجة 2.2 إلى 22 طنًا قصيرًا من الإطارات المختلطة في الساعة بدون إضافات كيميائية أو درجات حرارة عالية. وتتم العملية المحددة على النحو التالي:

الخطوة 1: إزالة الأسلاك الفولاذية الخرزية

- المعدات: مزيل الإطارات

- المبدأ: توجيه الإطار في فتحة التوجيه، والضغط من خلال بكرات مزدوجة بقطر 8 بوصة (30 دورة في الدقيقة) لتقشير المطاط من السلك الفولاذي. يتميز السلك الفولاذي المنفصل بنقاوة > 99% ويمكن بيعه مباشرة إلى مصانع الصلب.

- السعة: 100-150 إطار سيارة ركاب في الساعة لكل وحدة.

الخطوة 2: قاطع الإطارات بالكامل

- المعدات: قاطع الإطارات الكامل الهيدروليكي

- المعلمات: مادة الشفرة هي AISI D2 (صلابة 58-62 HRC)، قوة القص 132 طن قص، قادرة على قطع الإطارات بقطر ≤ 55 بوصة وسمك ≤ 8 بوصة.

- الميزة: معدل تآكل منخفض للشفرة - تحتاج فقط إلى الشحذ مرة واحدة كل 1,000 إطار مقطوع.

الخطوة 3: ماكينة تقطيع الإطارات

- المعدات: آلة التقطيع ثنائية العمود

- المعلمات: مادة العمود من الفولاذ AISI 4140 (نيترة السطح، صلابة 55-58 HRC)؛ الشفرات من الفولاذ عالي السبيكة AISI H13 (عمر خدمة 2000 ساعة، قابلة للاستبدال)؛ حجم حجرة التقطيع 47 × 31 بوصة.

- المنتج النهائي: كريات مطاطية موحدة مقاس 2-6 بوصة مع معدل بقايا أسلاك فولاذية <0.5%.

Ⅲ. 7 سيناريوهات تطبيق صندوق TDF للإطارات (مع حالات مؤسسية)

ويغطي صندوق TDF للإطارات العديد من الصناعات عالية الاستهلاك للطاقة، حيث تمثل قمائن الأسمنت 601 تيرابايت 3 تيرابايت من التطبيقات، ومصانع الورق 151 تيرابايت 3 تيرابايت، والمراجل الصناعية 101 تيرابايت 3 تيرابايت، والهندسة المدنية 81 تيرابايت 3 تيرابايت، ومحطات حرق النفايات 51 تيرابايت 3 تيرابايت، ومحطات توليد الطاقة من الكتلة الحيوية 11 تيرابايت 3 تيرابايت، وإنتاج المطاط المعاد تدويره 11 تيرابايت 3 تيرابايت.

السيناريو 1: وقود أفران الأسمنت

- حالة: يشارك خط إنتاج الأسمنت في الولايات المتحدة في حرق 201 طن من الفحم، ويستهلك 3,300 طن قصير من نفايات الإطارات سنويًا، مما يوفر 1.32 مليون طن من تكاليف الفحم ويقلل من انبعاثات الكربون بمقدار 1,980 طن من ثاني أكسيد الكربون.

- الميزة: تعمل درجة الحرارة المرتفعة التي تبلغ 2,550 درجة فهرنهايت في قمائن الأسمنت على تحلل الكلور تمامًا في المطاط، مما يجنب تكوين الديوكسين، ويمكن استخدام الرماد “كمادة تصحيح الحديد” لإنتاج الأسمنت.

السيناريو 2: وقود مصانع الورق

- حالة: يستخدم أحد مصانع الورق الكندية فحم TDF ليحل محل الفحم 30%، مما يقلل من انبعاثات أكسيد الكبريت بمقدار 264 طنًا قصيرًا سنويًا ويخفض تكاليف الوقود بمقدار 18%.

- الميزة: يحترق وقود TDF بثبات ولا يسبب مشاكل “التكويك” مثل وقود الكتلة الحيوية.

السيناريو 3: ملء الهندسة المدنية

- الحالة: تستخدم الطبقة التحتية للطرق السريعة في الولايات المتحدة كريات TDF للحشو، وهي أخف وزنًا بمقدار 301 تيرابايت 3 تيرابايت من الحجر التقليدي، وتحسن عزل الصوت بمقدار 251 تيرابايت 3 تيرابايت، وتقلل تكاليف البناء بمقدار 101 تيرابايت 3 تيرابايت.

Ⅳ. 5 المزايا الأساسية لأنظمة TDF للإطارات (مقابل تقنية الانحلال الحراري)

يتساءل الكثير من الناس، “أيهما أفضل: TDF أم الانحلال الحراري للإطارات؟” إليك مقارنة مفصلة:

ومن حيث الملاءمة البيئية، لا تنطوي المعالجة الفيزيائية لـ TDF للإطارات على مواد كيميائية أو درجات حرارة عالية ولا تنتج أي تلوث ثانوي، في حين أن تكنولوجيا الانحلال الحراري للإطارات تولد أبخرة زيتية وقطران تتطلب معالجة غاز العادم. وبالنسبة لتكلفة الاستثمار، تبلغ تكلفة خط إنتاج تقنية TDF 1.1 إلى 3.3 مليون تيرابايت، وهي أقل بكثير من 1 تيرابايت و5.5 إلى 11 مليون تيرابايت المطلوبة لخط الانحلال الحراري للإطارات. ومن حيث السعة، تعالج أنظمة TDF ما بين 2.2 و22 طنًا قصيرًا في الساعة، متفوقة بذلك على تكنولوجيا الانحلال الحراري التي تتراوح بين 0.55 و2.2 طن قصير في الساعة. وبالنسبة لمرونة المنتج، تتيح تقنية TDF إمكانية تعديل أحجام الحبيبات لتلبية الاحتياجات المتنوعة، بينما لا ينتج الانحلال الحراري سوى الزيت والغاز وأسود الكربون. وفيما يتعلق بالامتثال للسياسات، فإن تقنية TDF تفي بمعايير وكالة حماية البيئة/الاتحاد الأوروبي وهي مقبولة على نطاق واسع، في حين أن الانحلال الحراري مقيد في بعض المناطق.

بالإضافة إلى ذلك، تتمتع أنظمة TDF بثلاث مزايا فريدة من نوعها:

- أتمتة عالية: لوحة تحكم PLC تراقب السعة وتآكل الشفرات في الوقت الحقيقي، وتدعم التصحيح عن بُعد.

- تكلفة صيانة منخفضة: يمكن استبدال الشفرات بشكل فردي؛ وتبلغ تكلفة الصيانة السنوية 51 تيرابايت 3 تيرابايت فقط من إجمالي سعر المعدات.

- قدرة قوية على التكيف مع المواد الخام: يمكن معالجة 80% إطارات جديدة + 20% إطارات قديمة بدون فرز.

Ⅴ. اتجاهات صناعة الإطارات TDF: نمو بمقدار 3 أضعاف بحلول 2025-2030

وفقًا لتقرير سوق الوقود المشتق من الإطارات العالمية:

- بلغ حجم سوق TDF العالمي $1.32 مليار دولار أمريكي في عام 2023 وسيصل إلى $4.95 مليار دولار أمريكي بحلول عام 2030، بمعدل نمو سنوي مركب يبلغ 19%.

- أمريكا الشمالية هي السوق الأسرع نموًا؛ حيث سترتفع حصة الطلب في الولايات المتحدة وكندا من 281 تيرابايت 3 تيرابايت 3 تيرابايت في عام 2023 إلى 421 تيرابايت 3 تيرابايت في عام 2030.

بالنسبة للمؤسسات، تبلغ فترة الاسترداد لمشاريع صناديق التنمية النظيفة حوالي 2-3 سنوات:

- تكلفة المواد الخام: $44-66 لكل طن قصير من نفايات الإطارات.

- سعر المنتج النهائي: $176-264 للطن القصير من كريات TDF.

- الربح السنوي: يحقق خط إنتاج 11 طن/ساعة قصيرة 11 طن/ساعة ربحًا سنويًا يتراوح بين $2.2 و5.5 مليون دولار.

Ⅵ. الأسئلة المتداولة

س1: هل ينتج عن احتراق إطارات TDF ديوكسينات؟

ج: في سيناريوهات درجات الحرارة المرتفعة (> 2190 درجة فهرنهايت) مثل قمائن الأسمنت، تتحلل الديوكسينات بالكامل. بالنسبة للغلايات ذات درجات الحرارة المنخفضة، يلزم دعم معدات معالجة غازات المداخن، ويمكن أن تفي الانبعاثات بمعايير وكالة حماية البيئة.

س2: هل يمكن للأفراد الاستثمار في مشاريع صندوق التنمية الصناعية؟

ج: حاليًا, TDF المشاريع بشكل رئيسي للمؤسسات التي تتطلب تصاريح التخلص من النفايات الصلبة من وكالة حماية البيئة. وتبلغ تكلفة خط الإنتاج الواحد حوالي $1.1-3.3 مليون دولار.